1967年製 紙テープ読み取り装置のPC接続 Part1

この記事を購読こちらの記事について、内容・翻訳・視点・長さなど、皆様のご意見をお送りください。今後の記事製作の参考にしたいと思います。

Thank you! Your feedback has been received.

There was a problem submitting your feedback, please try again later.

こちらの記事の感想をお聞かせください。

時をさかのぼること1960年代。この頃はフロッピーディスクもまだ登場しておらず、当時の”卓上”コンピュータならぬ”卓”コンピュータのほとんどはそのデータの記憶に穿孔紙テープというものを使用していた。プログラムや各種データの記録に使われ、その利用は1970年代後半まで続くことになる。

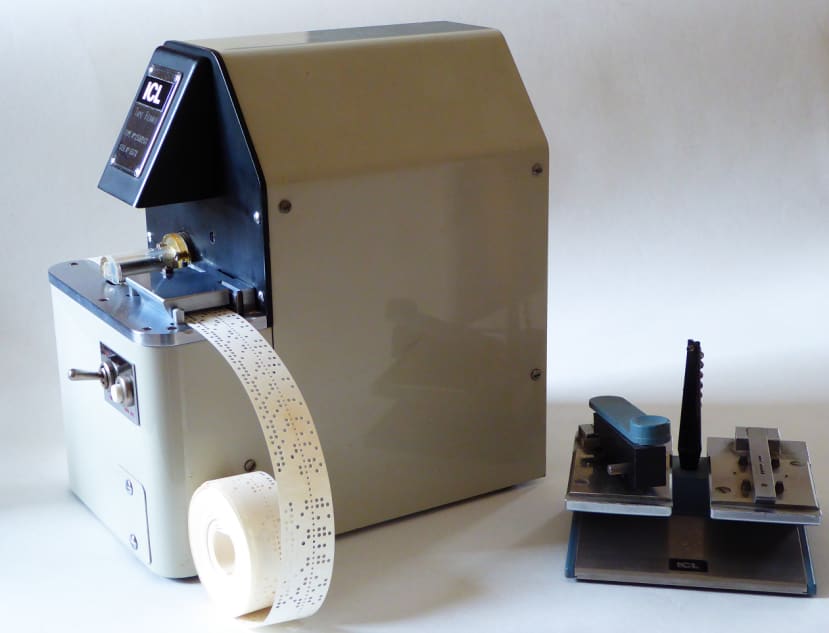

冒頭の写真に写るマシンは紙テープ読み取り装置と言われるもので、Elliott Automation社製の毎秒250字「TRM250」という製品だ。なお右に並べた小道具は、テープを”手で”編集するための手動式パンチ機である。

プロジェクトの目的

55年も前の技術による記録装置をわざわざ現代のコンピュータに繋ごうとすることに何の意義があるのかと尋ねる人もいるだろう。その答えはこうだ。

- そこに装置があるから。これは冗談ではなく本当の話だ。この装置はもう30年も棚の上で埃をかぶっており、これが動いているところを見たことがない。こいつを見るたびにやきもきした気持ちを抱いていたのだ。

- ノスタルジーを求めて。1970年代、私が見習いエンジニアとして働いていたころに実際にこういった装置を使用したことがあった。私は今、再びあの時の穿孔紙テープの体験を味わってみたいと思っている。それについては後ほど詳しく語ろう。

- 長期利用可能な設計の調査。今の時代は多くの製品が定期的な買い替えを前提として設計されているが、かつての時代、エンジニアの辞書に「計画的陳腐化」などという言葉は存在しなかった。昨今の使い捨て社会は資源をいたずらに目減りさせていくばかりで明らかに”持続不可能”に見える一方で、古いコンピュータ機器は粗雑に扱おうと100年耐える製品寿命をもって設計されていたのである。さすがにそれはそれでやりすぎではあったようだが。記事の続きを読んで、その長い寿命がどのように実現されていたのかを見ていただきたい。

- 修理性の調査。可動部品を含んでいる機器が1年以上の寿命を持つためには、必ず保守点検と修理を行えるように設計されていなければならない。これは単にスペア部品を用意しておくなどということだけでない。故障発見をサポートする機能を実装したり、ケース内部にアクセスできるように接着ではなくねじ止めを用いるなどといったことも含んでいる。

紙テープ記憶の歴史

穿孔紙テープは、古くは18世紀に織機を制御するために使用されていた。1950年代に生まれた最初の商用コンピュータは、大容量の記憶のために磁気テープを使用できたが、磁気テープユニットというものは非常に高額な上に駆動も複雑だった。小さなデスクサイズのマシン、例えばElliott 903などの場合は、紙テープが大幅に安価で簡単な代替品だったのだ。このコンピュータは最大16000ワードのメモリしか持たず、また1度に1つのプログラムしか実行できない。今日のOSのような、大容量記憶装置を制御するシステムが入る余裕もない。紙テープは、大容量の半導体メモリやフロッピーディスクドライブが発明される前の、Elliott 903のような小型システムにとっては理想的な記憶装置だった。

紙テープ記憶の技術

穿孔紙テープにデータを記憶する基本的な原理は至って単純である。帯状の紙に、0.1インチ刻みのマス目状に論理「1」を表す穴を開けるだけだ (図1)。穴が無いのは論理「0」を表す。初期のテレタイプ端末で用いられていたのは横幅11/16インチ(=約1.75センチメートル)という細い幅のテープ、そして文字コードは5ビットのボドー・コードで、狭いテープ幅の中に5ビットのコードと1つのスプロケットホール(同期穴)を収めていた。のちに標準的な紙テープ幅は1インチ(=2.54センチメートル)まで広くなり、最大8ビットコードまで使用できるようになる。

テープを読み取るためには、穴を読み取るためにセンサを一列に並べれば良い。方法の一つとしては金属ばねを並べることで、テープに穴がある場合は穴を通って下に落ち、テープの反対側に設置した金属板と電気的に接触する形にする。このような仕組みで読み取り装置が実現可能だ。

テープにはデータを示す穴以外に一回り小さな同期用の穴があり、これが1文字分=1列の穴が正しく揃ったタイミングを示すようになっている。理論上、テープは手で適当に引っ張って送っても何の問題もない。なぜなら同期穴があることによって、データ穴は必ず適切なタイミングで読み取られるからだ。ただし長いデータを読み込む場合を考えると、実際にはやはり何らかの電動のテープ送り機構があった方が便利である。

慣性との戦い

テープが毎秒10文字をはるかに超える速さで引っ張られると、ばねの慣性は急激に大きな問題となる。テープが進んで次の文字へと移るまでに、ばねの接触点がテープの穴を通って電気接続を起こすための十分な時間がないのである。解決策は、ばねの代わりに光源とフォトセンサを組み合わせて使用することだった。これによって穴の読み取りシステムは慣性による速度の制約を乗り越えることに成功する。

残念ながらその後毎秒100文字をはるかに超えると、電動テープ送りシステムの仕組みが速度のボトルネックとなった。初期の読み取り機は「スプロケット」と呼ばれる、テープの同期穴にぴったりとはまる歯が付いた歯車をモーターで回していた。悩みの種はまたもや慣性で、今度はスプロケットの回転始動時、テープが移動に対する抵抗を起こすことが問題になった。わずか数回の読み取り開始処理の後、真円だった同期穴は楕円へと姿を変え、位置合わせの精度は皆無となって読み取りエラーをもたらした。極端なケースではスプロケットが丸鋸として働き、テープが全く動かなくなることさえ起きる。紙テープ読み取り器の駆動機構は、大幅に見直す必要があった。

Elliott TRM 250のテープ送り機構

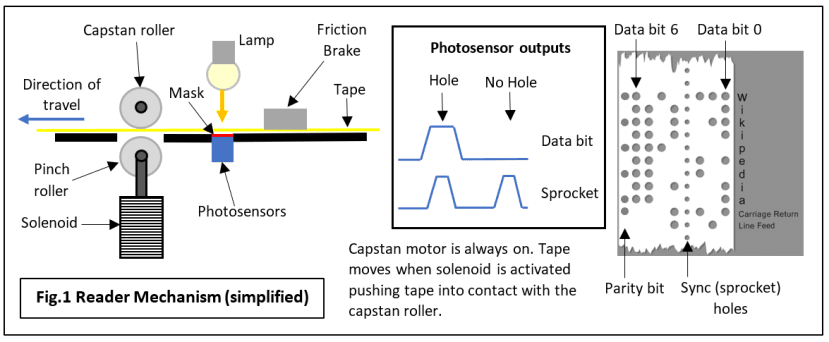

このプロジェクトで扱う1967 Elliott TRM 250紙テープ読み取り機には、光電感知機能および 最大で毎秒250 文字までの読み取りを可能にする駆動システムが備わっている。図1に示したのはその動作の基礎原理だ。

これの仕組みを解説する前に少し付け加えておこう。紙テープ読み取り機は、データを正確に読み取れること以外に1つできなければいけないことがある。それは文字上で停止することだ。センサ上に特定の文字、例えば行頭復帰を表すASCIIコード、16進「0D」が現れたときに、テープ駆動機構は直ちに停止するというものである。これの実現は、比較的低速でスプロケットを駆動しているなら簡単だったが、高速になると途端に煩雑になってくる。その仕組みはTRM 250ではこのように実現されている。

- まず常にキャプスタン(キャプスタンローラー)が一定速度で回転し続ける。テープは回転するローラーに触れるが、 摩擦ブレーキがバネの力で押し付けられることによって静止したままとなる。

- テープを動かしてセンサを通過させるため、ソレノイドに通電させる。これによってピンチローラーがテープを回転するキャプスタンに押しつける。そうするとテープは摩擦ブレーキの摩擦力を超えて動き出す。

- テープの動きを止める際は、ソレノイドを下げてピンチローラーを離すことで停止させる。このとき摩擦ブレーキが即座に勢いを殺し、テープを確実に停止させる。これによって「文字上で停止する」ことを保証する。

次の文字を読もうとするとき、モーターはテープをほぼ瞬時に所定のスピードまで加速するが、これはモーターが元々そのスピードで回転しているために回転加速の時間を要しないからだ。

機械内部

カバーを外して読み取り機の内部を覗いてみよう。

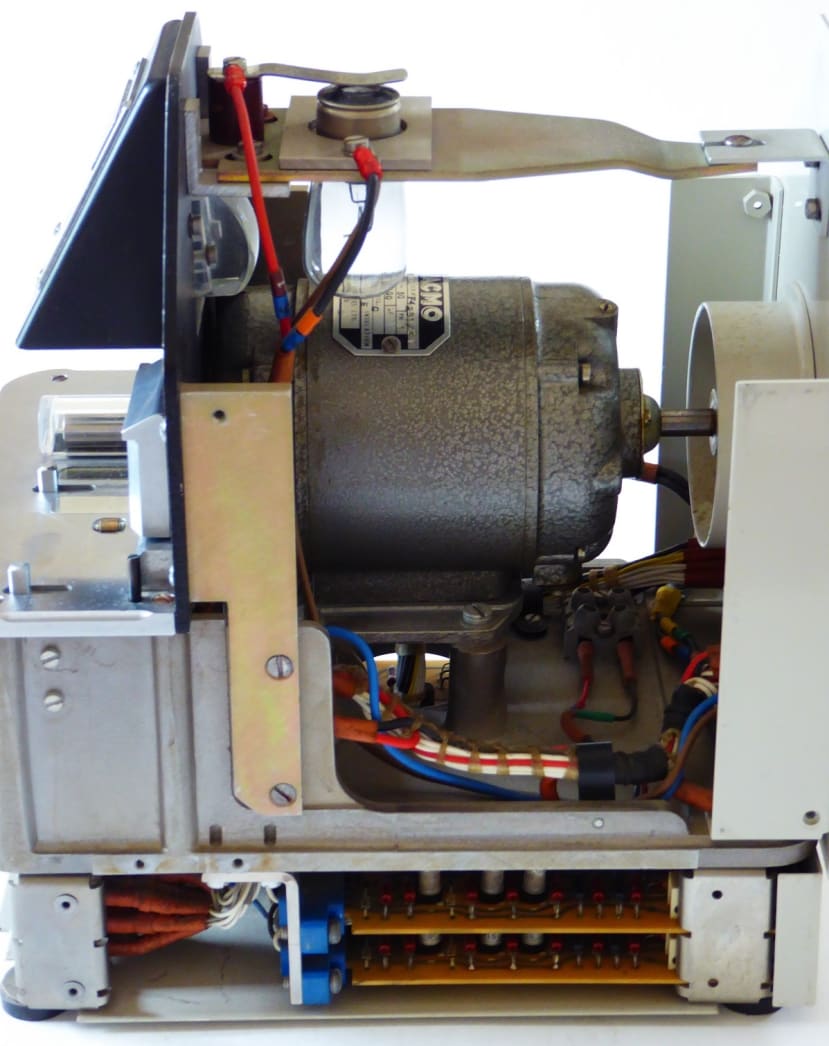

これはメインカバーを取り外して横から見たところだ。鋳造合金によるシャーシと、厚い鉄の支持材があるのが分かるだろうか。すべてが一緒に小ねじで、タップが切られた穴またはキャプティブナットに固定されている。

小形同期電動機が直接キャプスタンを駆動している点に注意してほしい。これは制御回路なしに、電源周波数によって設定されている一定速度で作動する。さらに音も静かだ。このモーターは後部の冷却ファンも駆動するが、このファンはモーター自身や電子機器を冷却するためのものではない。光センサのために使用している、48Wの自動車ヘッドライト用電球から発せられる熱を外へ逃がすためである。この12Vの電球は実際にはより電圧の低い9.5 VAC電源から駆動されているため、寿命は非常に長い。私はこの電球を互換性のあるLEDで交換した。3.5Aも必要な古い電球よりも小さい電流で作動してくれる。底部には2枚のプリント基板があり、ディスクリートトランジスタによって構成された光センサ増幅回路がここに載っている。

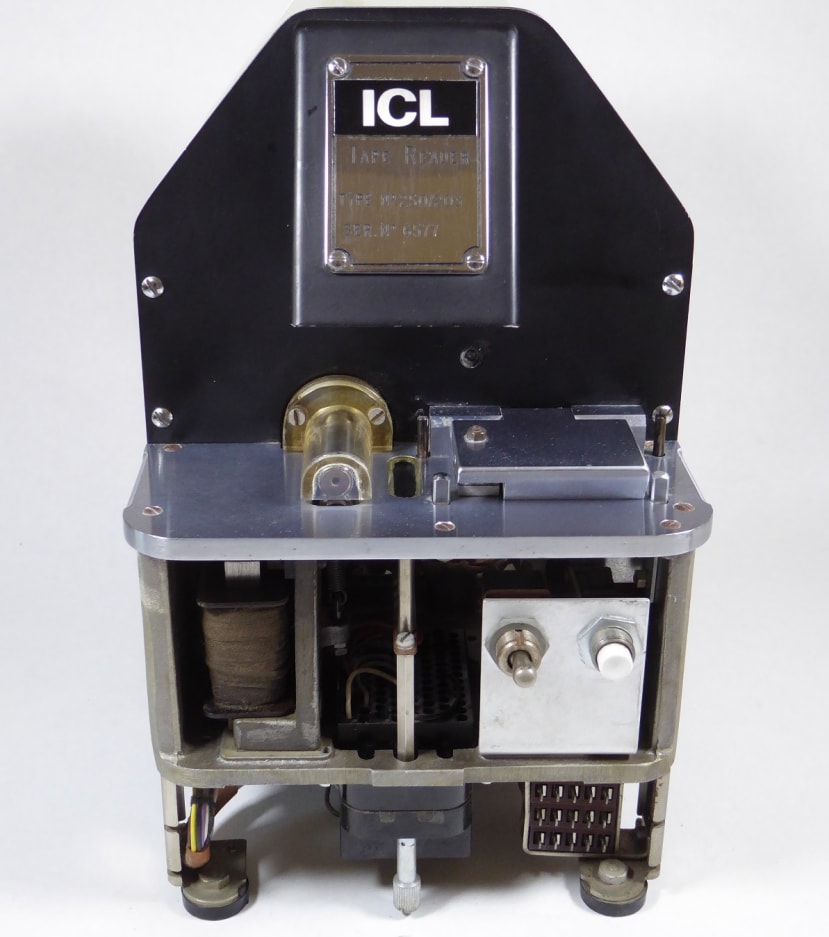

これはフロントカバーを取り外した状態で前から見たところだ。

「ICL」の銘板が取り付けられたフードの内部には、Perspex社製の コリメータが入っており、これによって電球の光がセンサのライン上に集中するようになっている。

合金による厚みのあるデッキの上には、円筒形のフィンガーガードが付いたキャプスタンローラーが載っている。その隣に見えるのはマスクに覆われたセンサアレイだ。センサアレイの各センサの上には糸巻のような形の穴(ディアブロ)が開けてあり、この穴の形状によって読み取り時の光のレベルが一定に保証される。センサアレイの右には、テープを止める摩擦ブレーキが取り付けられた蝶番式の開閉部がある。摩擦ブレーキの周りに立つ4本の柱は、テープが横にずれないようにするガイドだ。手前の2本は様々なテープ幅に合わせられるよう調節可能になっている。

デッキの下、左側にあるのはピンチローラーを持ち上げるソレノイドだ。ピンチローラー自体もキャプスタンの下に見えている。

右の一番下に見えるのはテストコネクタだ。これはフロントカバー全体を外さずとも、2本のねじを外し小さな「ハッチ」を開けることで容易にアクセスできるようになっている。このテストコネクタのピンは一般的なオシロのプローブを容易に取り付けられるよう、実はリング状になっている。これによってアンプ出力やその他の信号をすぐに確認することが可能だ。

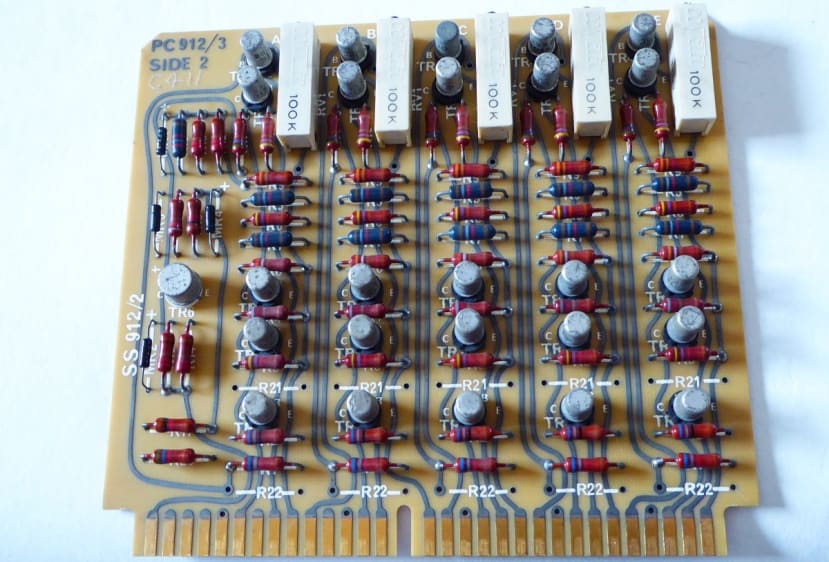

これはカバーを取り外した状態で下から見たところだ。この視点からは巨大な合金シャーシがあるのが非常にわかりやすい。底部カバーを取り外すと2枚の全く同じ5チャネルアンプボードが見える。実はこれらのボードは容易に引き抜ける。アンプボードが背面カバーの一部を構成しているからだ (次の写真を参照)。

これは底部のカバーを取り外した状態で背面から見たところだ。この写真にもメンテナンス性のための設計の一例が示されている。修理または交換のために基板をエッジコネクタから引き抜けるようになっている。さらにそれだけではない。各アンプに対しゲインを設定する多回転ポテンショメータ (四角く白い部品) が、基板を引き抜かずとも完全にアクセス可能になっているのだ。

それから、Plessey社の多極コネクタが2つ見えている。右側のコネクタはアンプの出力および両電源に対応する。左側のコネクタはモーターおよび低電圧ランプのための商用電源の入力だ。各種スイッチおよび押しボタンの信号もここに繋がっている。

これはアンプ基板だ。上の辺に沿ってきれいに整列したゲイン調節ポテンショメータに注目しておこう。トランジスタは全て同じ種類のもので、このおかげで保守用に持っておかなければならない部品の種類が少なくなっている。今ではこの型は廃番となってしまい入手困難だが、必要となればおそらく現代のもので同等の型が見つかるだろう。

最後に

このような古い技術を生き返らせるにあたり、そこに実用的な意味はあるのだろうか?おそらくないだろう。しかし私は、コンピュータというものがやたらと騒がしく、そして触感的だった頃を思い出して楽しむためだけにやってみようと思っている。テレタイプ端末を介したコンピュータとのやり取りは、今よりはるかに身体的なものを伴った体験だった。キーを押し込んだ後、入力文字が表示される前に「ガシャン」などという大きな音とともにキーが反動ではね返るなど、キーボードには本物の「フォースフィードバック」があった。駆動モーターがずっと作動しているものだから、機械がまるで生きているように感じたものだ。もしもどこかに不要なASR33テレタイプをお持ちの方がいれば、ぜひご連絡いただきたい!

ところで今回扱ったこの機種は、紙テープ末期の最新式などというわけではない。1976年にデュアルキャプスタン式・バイディレクショナル「GNT 4101」という機種も使用した。こいつは毎秒2000文字という猛烈な速さでテープを部屋の端まで吹っ飛ばすマシンだった。実に毎秒5mである。紙テープ読み取り装置(PTR)界のフェラーリといったところだろうか。

Part 2の内容

すでにモーターとランプに通電してみたが、その結果正常に動作することが判明した。次のステップは正負電源をアンプボードに接続し、ランプを着けた状態で、前面のテストソケットを経由して各ビットチャネルを確認することだ。正常に作動したら、次にインターフェースの設計と構築を行い、TTLレベルの出力を提供する。その後で、ソレノイド駆動回路を技術マニュアルにある提案設計に基づいて作成する。なんとも幸いなことに、全ての種類のトランジスタが今も入手可能だ。

もしよければ、私の投稿をTwitterでフォローしてみてほしい。エレクトロニクスおよび関連分野の新技術に関する記事を紹介したり、ロボット・宇宙探査およびその他の話題をリツイートしたりしている。