AQプロジェクト入門(1) AQセンサーキット(ESDK)のセットアップ

この記事を購読こちらの記事について、内容・翻訳・視点・長さなど、皆様のご意見をお送りください。今後の記事製作の参考にしたいと思います。

Thank you! Your feedback has been received.

There was a problem submitting your feedback, please try again later.

こちらの記事の感想をお聞かせください。

DesignSparkでは大気汚染対策としてAir Qualityプロジェクト(AQプロジェクト)のソリューション提案を行っています。

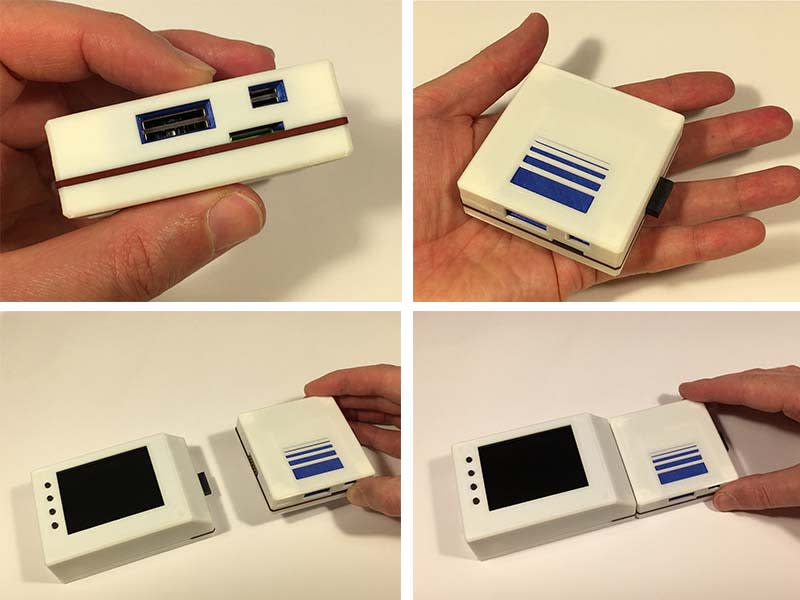

DesignSpark製の環境センサー開発キット(ESDK: Environmental Sensor Development Kit)は、Raspberry Piに着脱可能な空気汚染センサー拡張ボードで、レゴブロックのようにPi本体と接続した後、匿名化されたデータをクラウドに送信することができます。現在、以下のようないくつかのユニットがあります:

パーティクルセンサー (ホコリ・微粒子センサー)– ホコリの多い環境では、アレルギーや作業場の安全性が損なわれるリスクがあります。これを検知するのに適したボードです。3Dプリンターが空気中にまき散らす微粒子を検出し安全警告を出したり、離れた場所のバーベキューで舞ったホコリを検出し、洗濯物を取り込むよう促してくれたりすることができます。

CO2センサー – 新型コロナのパンデミック環境では、定期的な空気の入れ替えや換気が求められますが、そういった目的で使われるのがCO2センサーです。昨今の特に求められるセンサーと言えます。今のところ、空気中のウイルスを検出することはできませんが(小さすぎ、高価すぎ、複雑すぎ)、学校、カフェ、オフィスなどでのCO2の蓄積を検出し、適切に換気を促すことが可能です。

また、在宅勤務中のCO2濃度の上昇を検出するデスクトップIoTデバイス「Good Air Canary」(炭鉱のカナリア)といったアイデアも誕生しています。CO2濃度が4000ppmを超えると、私たちの多くは水平思考や創造性に悪影響を及ぼすという研究結果があります。窓を閉め切った小さなオフィスでは、わずか1時間でこのレベルに達してしまうのです。

VOC、温度、湿度センサー – この「ダブル」センサーは環境の基本である温度とRH%を検出すると同時に、VOC(揮発性有機化合物)値も検出します。このVOC値は「不快なにおい」の元とされている揮発性有機化合物の含有量の「集計値」になります。つまり、チーズを切れば、このセンサーがそれを感知します。

GPS – GPS値を取得します。このキットは基本的に屋内動作を想定していますが、電源や風雨からの保護が出来る限り、屋外に持ち出したり、移動する社内で使用することもできます。例えば長時間のドライブで、CO2濃度の高い状態での運転が続く場合があるかもしれません。実際、最近のクルマの中には、このような理由から、エアコンに強制吸気装置を組み込んでいるものもあるのです。

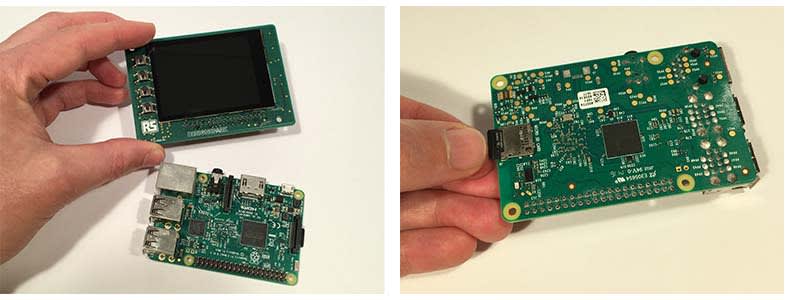

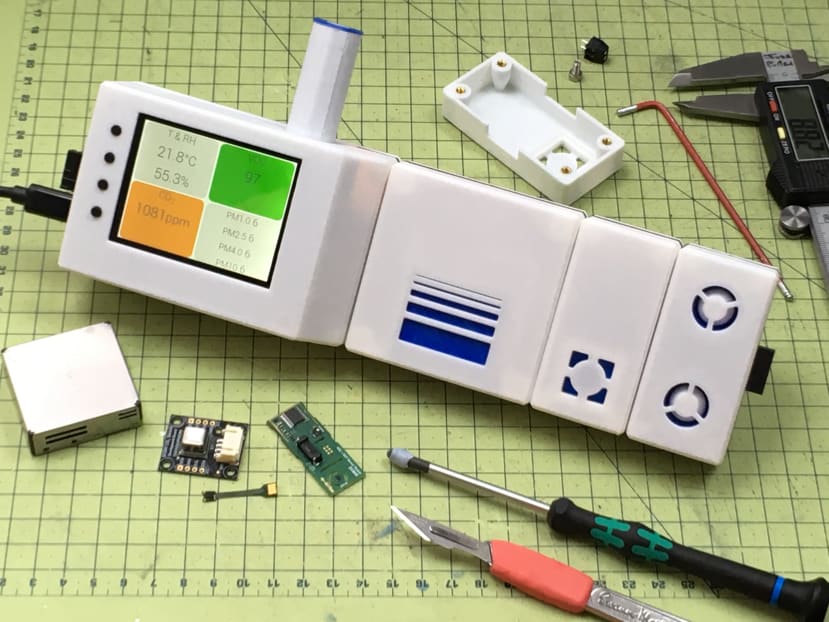

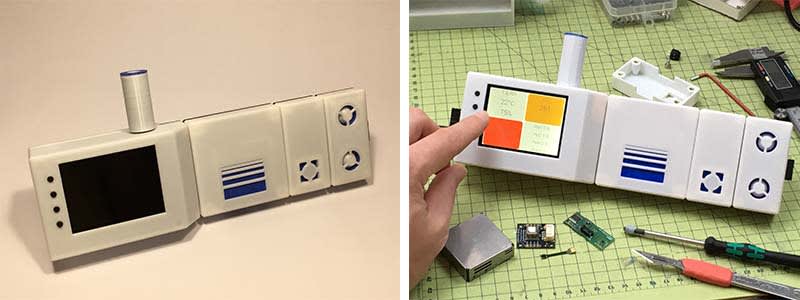

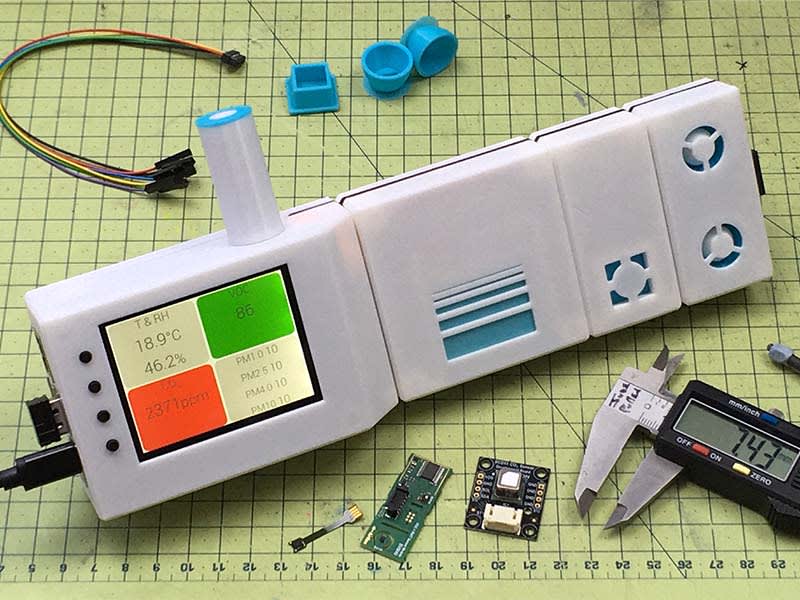

上の絵は、Air Quality Projectに使用する部材の分解図です。各種センサモジュールを取外すとともに、メインボードは、タッチスクリーンHAT、ラズパイ3B+、ケースを分解しています。これらを全て組み立てる事で空気品質(Air Quality)データの検出や表示が行えます。

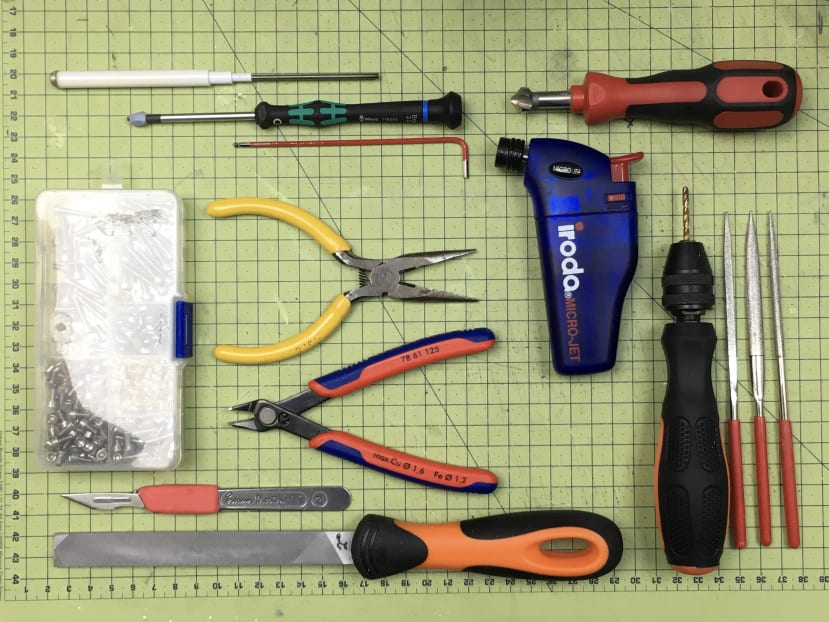

部品、工具、機器

回転工具やドリルのような特殊なもの使わず、一般的な工具類で組み立てることができます。

電子基板類:

- AQ 基板セット:DS/RSのプリント基板の5枚セット

- Raspberry Pi 3B+(推奨)。マイクロSDカード(32G byte以上)

- USB C電源アダプター(センサーユニット用、RasPi用ではありません)。

- GPSアンテナ&ケーブル(オプション)

- その他オプション:キーボード、マウス、RasPi用HDMIケーブル

3Dプリント:

- 3Dプリンター(またはProtolabsのようなプリントプロバイダー経由でファイルをプリントすることができます)。

- 白色フィラメント(+1色、例:青色 オプション)

- プリンターノズル0.6mm(0.4mmでも問題ありません)

器具・備品:

- 真鍮製のインサート (027-8534)

- 六角M3 x 10mmスクリュー16本 (028-1007)

- 六角M3 x 6mmスクリュー2本(またはより大きなサイズに切り下げることができます) (028-0981) .

- スロット付きマイクロDINレール (046-7349)

消耗品:

- スーパーグルー(1x3gチューブで十分です)

- セロテープ

- 紙やすり(400、600、1000番を推奨)

工具:

- ヤスリ(金属やプラスチックのヤスリ)

- ミニブロウ(またはハンダゴテ) 真鍮のインサートを挿入するため

- 2.5mm六角キー/ドライバー(ネジ用)

- メス/カッターナイフ

- ノギス

- ホットメルトグルーガン

ビルドガイド

セクション1:準備ガイド

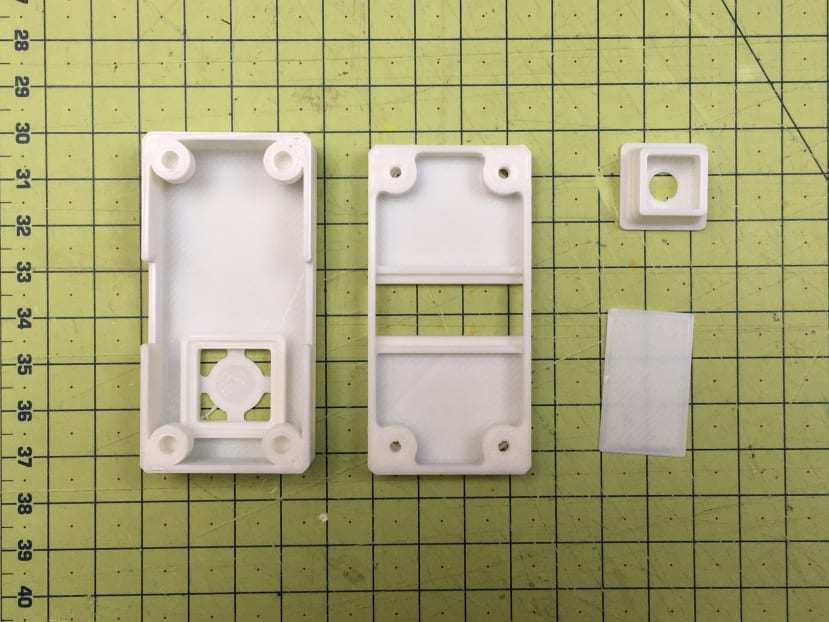

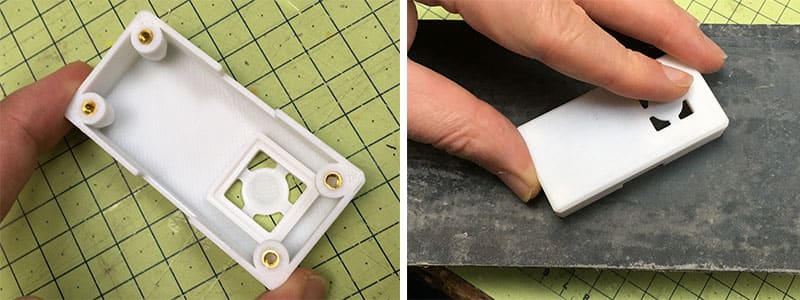

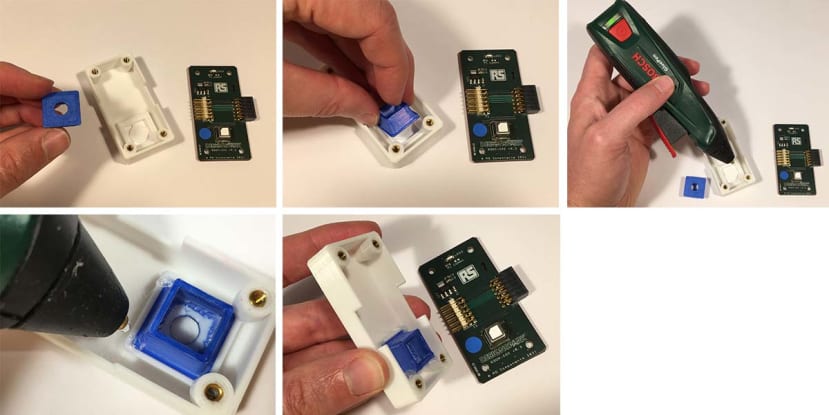

まずはCO2センサーの筐体を準備する方法の説明から始めます。これは基本的に‘base’と’top’ユニットで、プリント基板上のセンサーの近くに取り付けるための‘insert’が付いています。

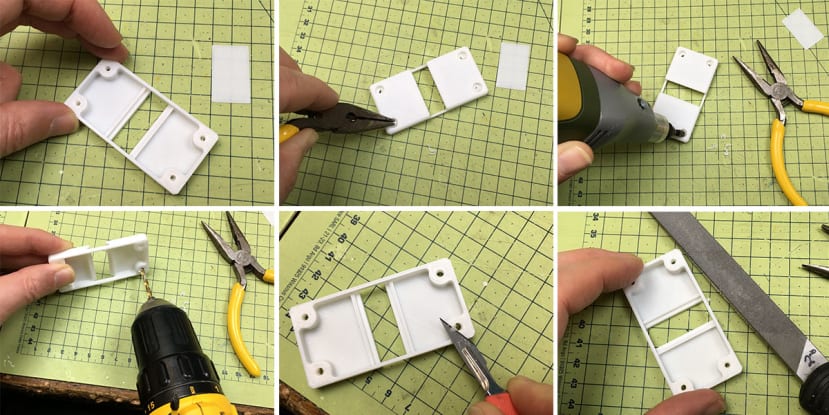

この工程は他のユニットでも同じように行うことができ、わずかな違いしかありません。今回はコントロールユニットを紹介しましたが、印刷後の仕上がりをきれいにするために、以下の手工具の準備も同じように行うことをお勧めします。

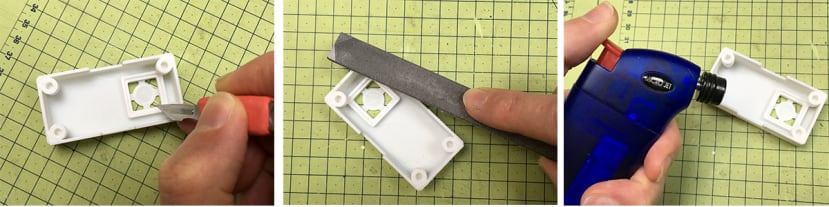

メスで小さな傷やフィラメントの束を切り取ってください。

ヤスリ(2級)を使って、接合する面の大きなゴミをとります。

ミニブロートリーチでフィラメントの束を取り除きます。

また、お好みで細かいサンドペーパーでエッジを仕上げてもよいでしょう。

解説:3Dプリンターのバリエーション

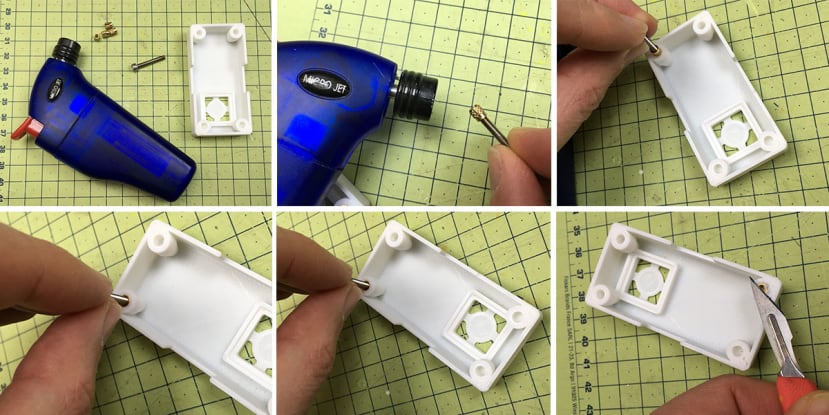

3Dプリンターの設定によっては真鍮インサートの穴を少し大きくする必要があります。今回の場合は直径4mmです。鋭いドリルでゆっくりと穴を開けると、インサートがきれいに入るはずです。ここで“なぜ正しいサイズで穴を開けないのか?”と気になる方に説明しておくと、これはダイソンで学んだテクニックなのですが、ボスの穴を少し小さくすることで穴を開け直す時にプラスチックの品質が良くなり、グリップが強くなります。また3Dプリンターごとのばらつきもなくなります。

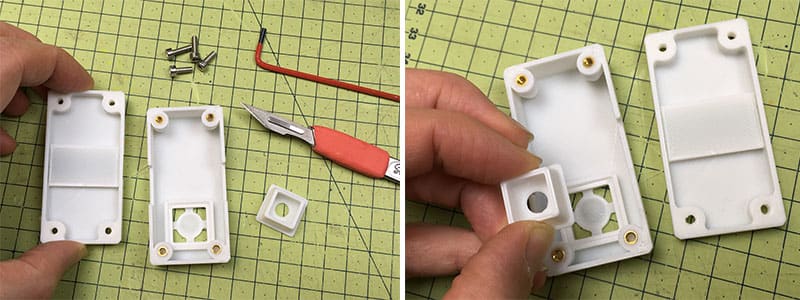

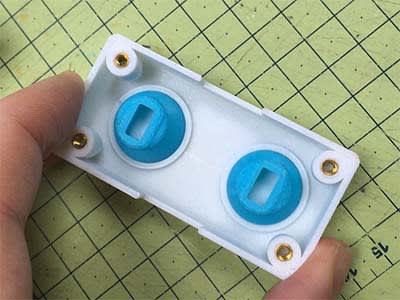

真鍮製ネジ付きインサートは長いボルトにねじ込んで挿入し、ブローカーで加熱してください。少し変色したら(または5秒後、どちらか早い方)、インサートをボスの穴に押し込みます(4.0mmのドリルで穴を開けてください)。

インサートが平らであること、ネジ(つまりインサート)が表面に対して直角であることを確認します。ボルトを緩めて、インサートを所定の位置に残します。ボルトはまだ熱いので、注意してください。

押し込むときに出てしまった余分なプラスチックはメスで切り取ってください。

解説:ガスバーナー vs ハンダゴテ

ミニブローカー(またはシガレットライターでないタイプのもの)は比較的安価で、電子工作の現場でも重宝するので、ぜひ使ってみてください。もちろん、ハンダゴテを使うこともできますが、ハンダゴテの先端がブラスインサートの反対側に出すぎると、3Dプリントしたケースに小さな穴が開いてしまう危険性があるので、ハンダゴテを使う場合は突出しない「硬め」の先端を選びましょう。最後に、どちらの方法でもうまくいかない場合はドライヤーやヒートガンを使って、真鍮インサートを温めることができます。注意しながら作業してください。

これを4つのインサートすべてに行います。

完全に平らにしたい場合は、サンドペーパーで平らにしてください。400グリットから600グリット、1000グリットと順に作業してください。

ウェット&ドライペーパーに水を使用すると、白いPLAを汚してしまうので注意が必要です。

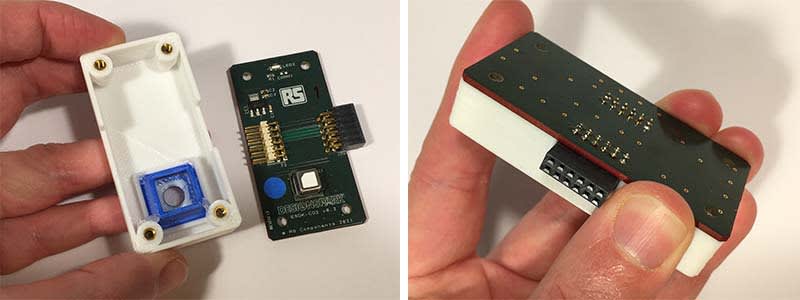

ベースピースを手に取り、回転工具とドリルを使って穴からサポート材や切り屑を取り除きます(図参照)。メスでバリを取り除き、ヤスリで削ります。

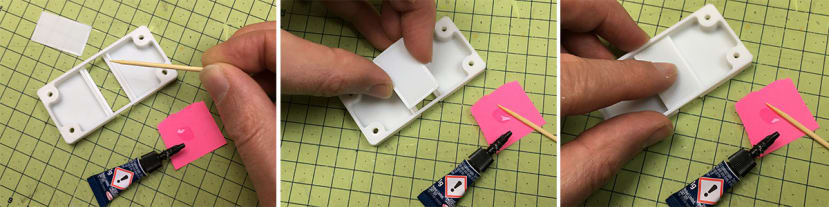

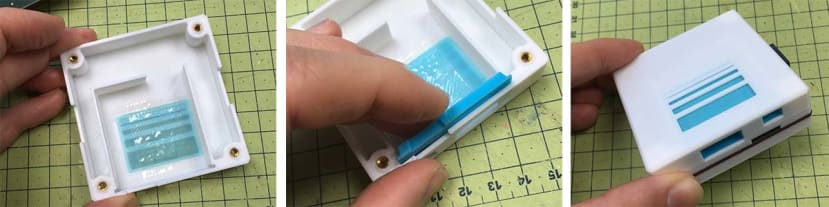

図のように少量のスーパーグルーを使って「カバー」を貼り付けます。これは、基板(及び大型のハンダなど)が金属製のDINレールに接触しないようにするための予防措置です。可能性は低いですが、危険を冒す価値はありませんし、ユニット全体の強度を高めることにもなります。センサーの読み取りに支障をきたす可能性があるため、ガスが抜けるまで一晩置くのが理想的です。

解説:もしスーパーグルーのオフガスに不安がある場合は、ホットメルトのような揮発性の低い接着剤や樹脂溶着剤のような蒸発が早いものを使用することをお勧めします。

これで図のように筐体が面一になります。

これで基板と組み立てるためのパーツが揃いました。もちろん、すべて1色でプリントしてもいいですし、私が最終モデルで行ったように、インサートに色を付けることもできます。

コントロールユニットも同じようにします。

これらの写真は、3Dプリントとコントロールユニットの「クリーンアップ」のプロセスを示しており、真鍮のインサートが平らで真直ぐであること、そして2つのユニットができるだけ隙間なくきれいに組み合わさることを確認しています。これは先ほどの作業と同じ狙いです。

解説:図のように、真鍮のインサートホールだけでなく、ボタンホールも4mmのドリルビットで拡大するとよいでしょう。こうすることで、3Dプリントやスライサーのバリエーションによる、きついフィッティングを修正することもできます。

これで、筐体とそれに対応するプリント基板を組み立てる準備が整いました。

セクション2:組み立て

パートA:コントロールユニット

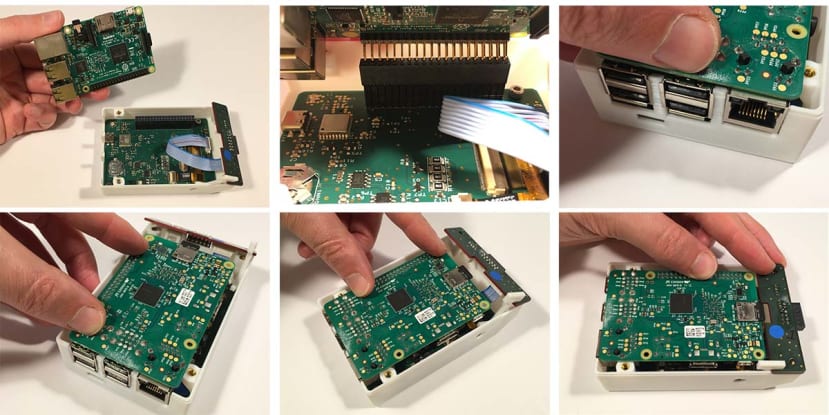

始めてきましょう!まず今回使用するラズパイはRaspberry Pi 3B+です。またここで紹介するRaspberry Piに取り付けるプリント基板は、最終的なプリプロダクション版なので緑色ですが、皆さんのお手元に届くものはDesignSparkの特別色である赤色になります!

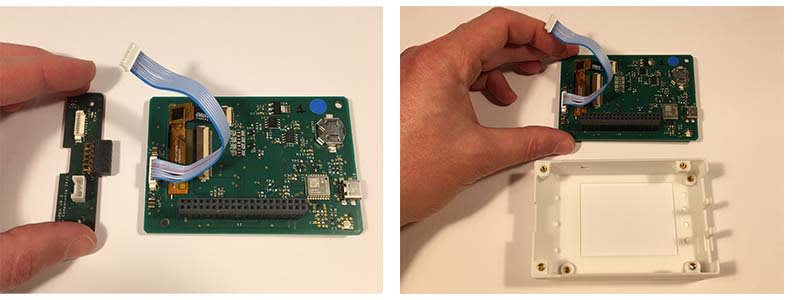

図のようにハット基板を筐体にスライドさせます。最初に“ボタン側”に差し込む必要があります。HATを完全に押し込む前に、ボタンが適切に穴を通過するように注意してください。HATが均等に見えること、ボタンが全て貫通していること押したときに“カチッ”と音がすることを確認します。

最後の上の2つの画像のように、M3x6mmを2個でHATをネジ止めします。

解説:図のように“ブルタック(BluTack)”を使って工具ネジを固定してください。これはトリッキーな操作に役立ちますが、部品と接触してショートするのを避けるためでもあります(基板は抜いても、例えばコイン電池はショートさせたくないので金属接触は避けるのがベストです)。

ここでPMOD Boardを上図のようにケーブルに接続します。

オプション:スクリーンをさらに支持したい場合は、図のようにサポートにクリップを追加してください。(これは、スクリーンを強く押すと少したわむことがあるため、強く押す人がいると思われる場合のみ必要です)。図のように所定の位置に配置します(まだネジで固定しないでください)。

電源が接続されていない状態のRaspberry Piを上図のようにGPIOヘッダーピンの上に注意深くおいてください。この時、両端が揃うように注意してください。揃わないとボードが吹き飛んでしまいます。ボードが水平になるように注意しながら、圧力をかけて押し込んでください(ピンが曲がってしまうので、反対側を押さないようにしてください)。完全にドッキングするまで押し続けると、Raspberry Pi 基板が筐体のボスと水平になり、あまりぐらつかなくなります。

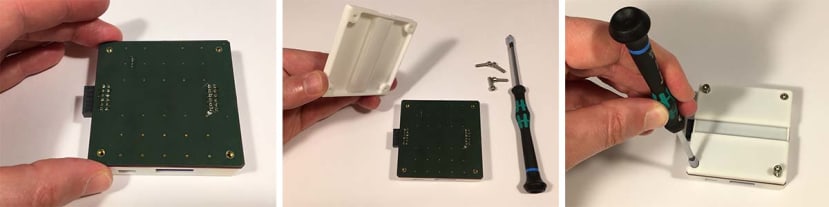

ベースプレートを手に取り、図のようにM3x12mmのネジで固定します。“エンジニアの締め方”つまり、すべてを緩く締めてからもう一回ネジをしっかり締めるようにします。プリント基板を過度に締め付けないように、“指で締める”程度で良いのです。これでメインコントロールユニットは完成です。

初めて使うときはセンサーユニットを接続するのが理想的なので、まだ電源は入れないでください。

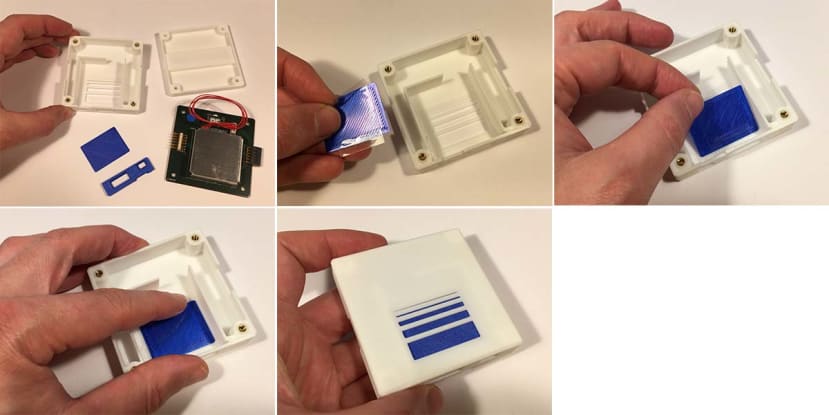

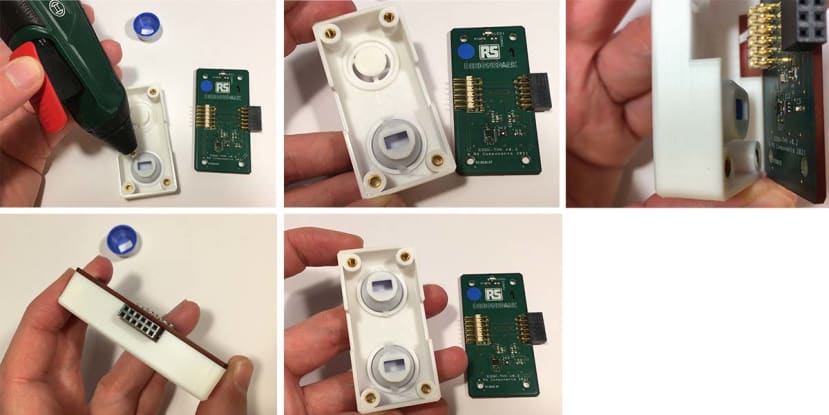

パートB:パーティクルセンサー

パーティクルセンサーの部品を図のように組み立てます。“カラーシート”を手に取り、セロテープで貼り付けます。もし、ホットメルトを少量垂らして、よりしっかりと固定したい場合はそうしてください。また、色を変えたい場合もあるでしょうから、好みの配色が決まったら色を変更してみてください。

同様にインサートも図のように押し込んでください。ぴったりとはまるはずですが、緩い場合はホットメルトを塗って固定することもできます。センサーの出入り口付近には瞬間接着剤を塗らないようにしてください。

ケーブルの巻き方に注意しながら、図のように均等に巻き、(これがアップデート版ならもっと短いかもしれません!)2番目の画像のように「トップエリア」を使ってケーブルを収納し、ケーブルが挟まれたり引っかかったりしないようにしながらプリント基板アセンブリを下げていきます。

図のように穴の位置に合わせて配置します。ベースプレートを図のようにネジ止めします。

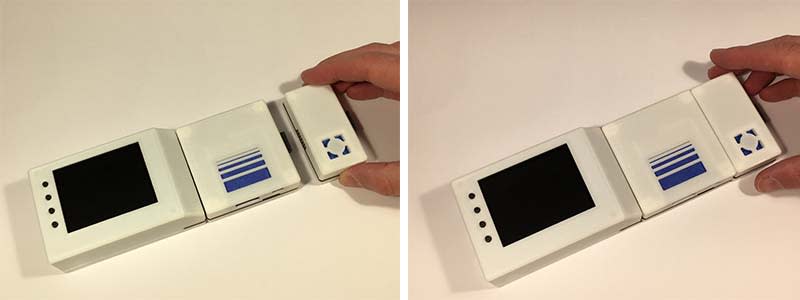

この完成したボードは、メインボードと図のように同一平面上に収まるはずです。メインコントロールユニットとドッキングして見せることができます。

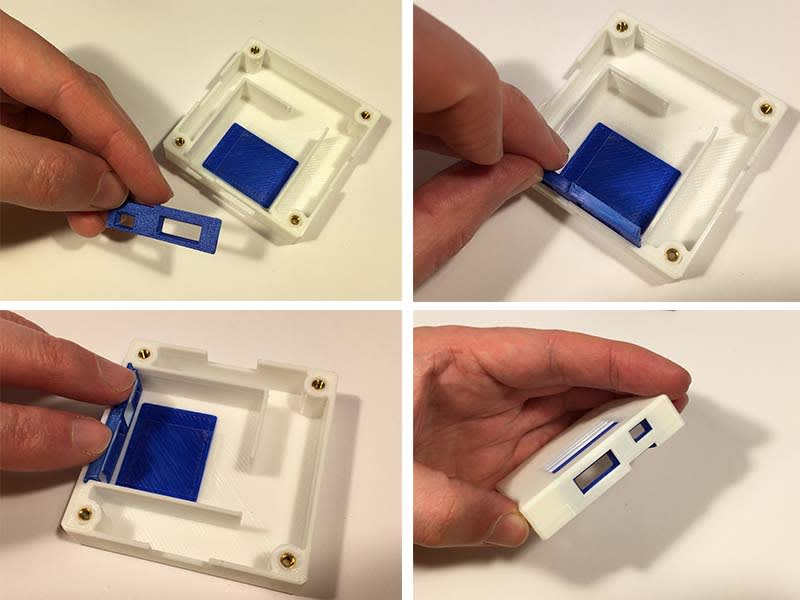

パートC:CO2センサー

図のように部品を組み立てます。Blueのインサートを試しに装着してみます。ぴったりとはまるようであれば、ホットメルト接着剤を塗布して固定します。ホットメルト接着剤はガスが出にくく、簡単に元に戻せるので、瞬間接着剤よりも好ましいです。また、ある程度の弾力性があり、組み立て時の公差のばらつきをうまく吸収してくれます。ただセンサーを混乱させないように、接着剤の“糸”は必ず取り除いてください。

ホットメルトがまだ柔らかいうちに、筐体上部のアセンブリをプリント基板にテストフィットさせ、強く押す必要がなくフィットしていること、または不均一であることを確認します。

ベースユニットをねじ込むと、以下のようになります。

パートD:VOC + Temp + RH%センサー

上図のようにパーツを組み立てます。最初に“カラー”が2つのセンサーにうまくフィットしていることを確認してください。ぴったりとはまるはずですが、端に触れていないことを確認してください。プリント基板上の小さな部品と干渉する場合は、3Dプリントパーツの余分な部分を慎重に切り落とし、接触や衝突が無いようにフィットすることをお勧めします。

注意:2つのセンサーが同じ1つのカラーにあることをお気づきかもしれません。上部のインレットは純粋に外観上のものであることはご指摘の通りです。元々は離れていたのですが、技術的な性能を高めるために並べて配置することにしました。

私たちのようなピュアな人間には、この考え方は理解できないかもしれませんが、しかしユーザーの立場から言えば、CO2センサーと似て非なるものであることでより識別しやすくなりますから、この点はご容赦いただきたいと思います。

(どうしても嫌な場合はCADで簡単に編集して、トップのインレットを削除して“スムースオーバー”することができます。)

他のセンサーと同様に、カラーにホットメルトを少量塗布し、センサーとの位置関係を確認できるような位置でセンサーを閉じます。うまくいけばプリント基板と筐体上部を押し付けるのに必要な力はいらないはずです。図のように2つ目の“ダミー”カラーを追加してください。

ユニットベースを慎重にねじ込みます。締めすぎに注意してください。

完了です!

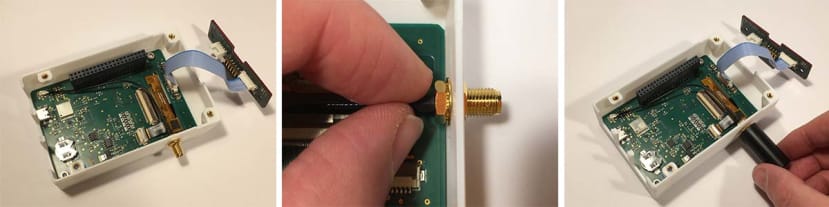

パートE:GPSのセットアップ(オプション)

図のようにGPS用ケーブルを持ち、角のコネクタに優しく、しかししっかりと押し付けます。この時片側を揺らすのではなく、“正対して”押し付けるようにしてください。所定の位置にカチッとはまるはずです。

ネジコネクタを壁に通し、図のようにナットを締め付けます。最後にGPSアンテナを図のようにネジ止めします。アンテナを頻繫に取り外すことを想定して、ネジを固定するための内側にフィットする“ロックピース”を同梱していますので、ナットを締める前にこれを追加してください。

これで完了です。これでGPSアンテナに“バニティーカバー”を取り付け、安全に電源を投入してテストすることができます。

注意:GPSアンテナをつけたくない場合はCADの穴を埋めるか、図のように“タブ”を挿入し、ホットメルトで内側に張り付けることができます(スーパーグルーの方が後で必要な時に剥がすことができるのでよいでしょう)。

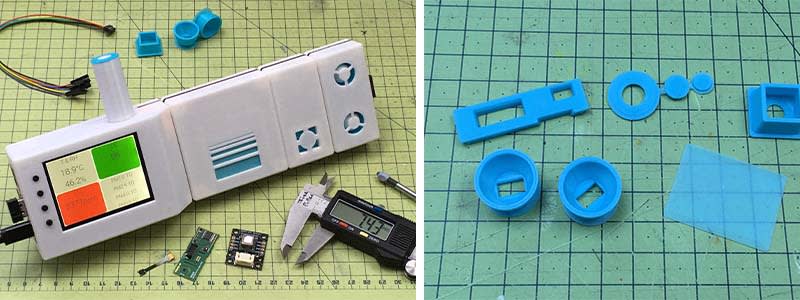

パートF:インサート(色と公差)の変更

カラーインサート(上図はダークブルー、下図はライトブルー)は単なる化粧品ではありません。これは比較的“粗い”解像度(例えば、0.6mmのノズル、0.32mmの高さの“ドラフト”層)で筐体をプリントできるように設計されています。3Dプリンターで同じ解像度でインサートをプリントすることは可能ですが、少なくとも0.6mmのレイヤーの高さを0.2mmの“標準”品質にすることをお勧めします。(もし最小のノズルでプリントする場合は、対応する最小のレイヤーの高さでプリントしてもよいです。)そうすることで、よりフィット感が高まります。

第2の利点はセンサー/プリント基板とインサート間のインターフェースの適合性に問題がある場合、筐体全体を再設計・再プリントすることなく調整できることです。これにより時間、労力、コストを削減できます。

VOCセンサーユニットの“カップ”形状には、“トップハット”風のつばがついています。これはプリント時にピースが倒れないようにするためです(なお、プリントのサポートは必要ありません)。厚さはわずか0.5mmなので、メスやサイドカッターで簡単に切り落とせます。

CO2インサートも同様です。

そしてもちろん、パーティクルユニットもです。

パートG:DINレール(構造体支持用、壁面設置用)の追加

各ユニットはDINレール上にスライドするように設計されています。DINレールは標準化された金属のレール部品で、そこに様々な電子機器を着脱します。家庭のヒューズボックスや職場のサーバーセンターなどに設置されていることが多いでしょう。DINレールは一般的に入手可能で、ハクソーバンドソーを使って任意の長さに切断できるため、ここでは“ミニ”DINレールを使用しました。

ノコギリで削った時のバリをヤスリで削っておくとよいでしょう。DINレールは1mの長さのものが多く、コントロールユニットとセンサーモジュールの1,2,3の部分をカットしておくと、将来の使用に備えてすべてのバリエーションを揃えて置くことができます。

すべて完了です!

という事でこれから収集する大気データを活用した作品アイデアをお聞かせください!森林火災の監視、工場からの汚染物質の調査、あるいはガスコンロの安全性の確認など、様々な用途にお使いいただけます。また、私たちが“アクティブエンジニア”と呼んでいる活動にもご参加ください。最先端のテクノロジーを用いて、世の中を変えたいと願う技術者として、こちらのキットを活用してみてください!

コメント