Projet AQ - Mode d'emploi - Partie 1 : Guide de construction du kit de capteurs de qualité de l'air (AQ) – ESDK

Suivez l'articleQue pensez-vous de cet article ? Aidez-nous à vous fournir un meilleur contenu.

Merci! Vos commentaires ont été reçus.

There was a problem submitting your feedback, please try again later.

Que pensez-vous de cet article ?

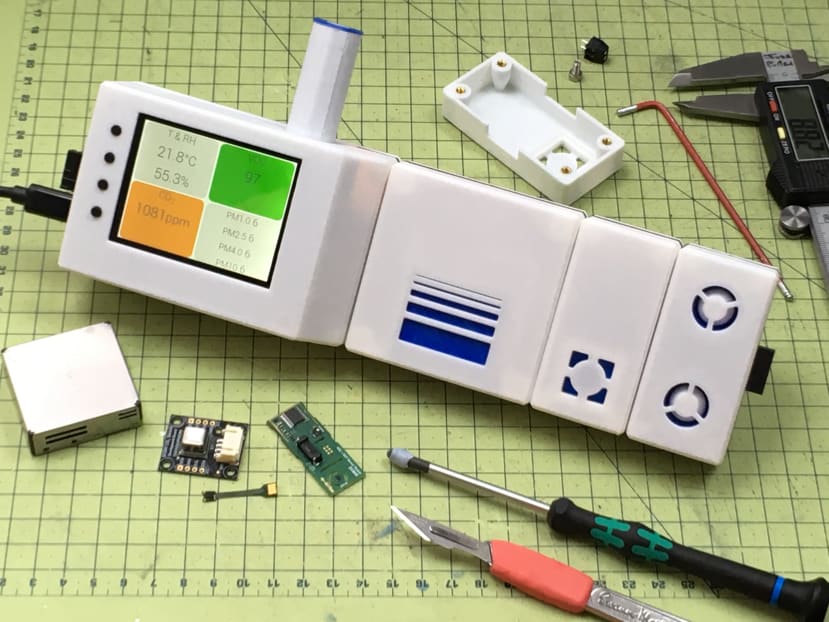

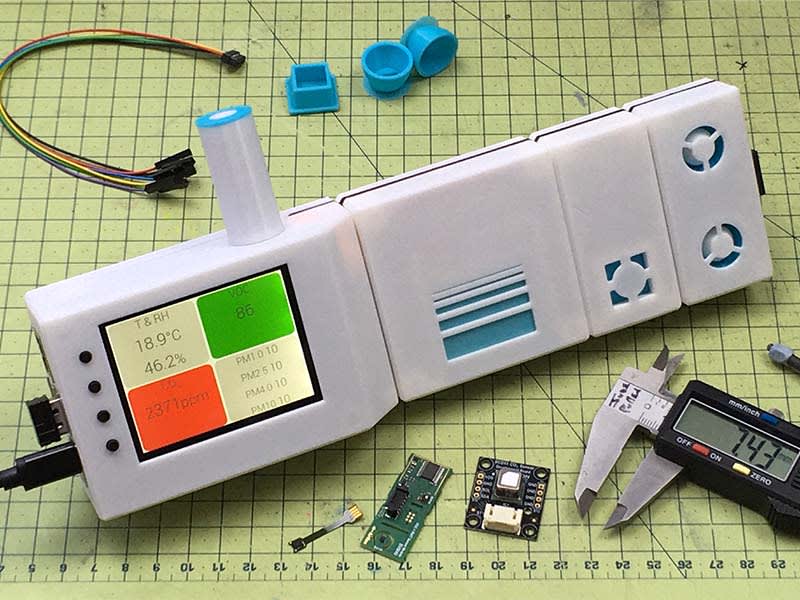

Le kit de développement de capteurs environnementaux de DesignSpark (ESDK) comporte des capteurs de qualité de l'air interchangeables, qui se connectent, un peu comme des blocs de construction LEGO, à une unité de contrôle Raspberry Pi, qui envoie des données anonymisées vers le nuage. Il existe actuellement 3 unités, comme suit :

Capteur de particules : il est idéal pour déterminer si votre environnement est poussiéreux, ce qui peut être mauvais pour les allergies à la maison, ou pour la sécurité dans un atelier. Il peut même détecter les particules en suspension dans l'air provenant des imprimantes 3D, ou les odeurs de barbecue venues de loin, ce qui vous obligera à laver votre linge en toute vitesse !

Capteur de CO2 : il s'agit là d'un sujet qui fut particulièrement important en 2020/21, car les capteurs de CO2 furent utilisés comme indicateur d'une « bonne ventilation » lors de la pandémie. Nous ne pouvons pas encore détecter un virus dans l'air (trop petit, trop cher et trop complexe), mais nous pouvons supposer que si le CO2 s'accumule à l’intérieur d’une école, d’un café ou d’un bureau, c'est que l'air n'est pas tout à fait bon et qu'il faut donc ouvrir les fenêtres.

Nous avons également réalisé un projet amusant : The Good Air Canary (Le canari du bon air). Cela ressemble au canari dans la mine de charbon, sous la forme d'un dispositif IdO de bureau, qui vous informe lorsque le taux de CO2 dans votre lieu de travail à domicile devient trop élevé. Des études montrent que la plupart d'entre nous sont affectés en termes de pensée latérale et de créativité si les niveaux de CO2 sont supérieurs à 4000 ppm – un niveau qui est atteint en seulement une heure dans un petit bureau avec les fenêtres fermées !

Capteur de COV, de température et d'humidité : ce « double » capteur détecte les données de base de l'environnement, c’est à dire, la température et l'humidité relative, ce qui permet d'étalonner les autres capteurs, mais il détecte également l'indice COV. Il s'agit d'une valeur générale cumulée de « mauvaises odeurs » ou de composés organiques volatils. Donc, si vous découpez un fromage, ce capteur le détectera. Plus besoin d'accuser le chien.

GPS : Bien que ce kit soit conçu pour fonctionner à l'intérieur, vous pouvez raisonnablement l'emmener en voyage, car tant que vous le protégerez de la pluie et des éléments, il peut être intéressant de savoir à quoi ressemble votre trajet vers l'école ou le travail, et de même pour la conduite en toute sécurité – si l'air est étouffant dans la voiture, vous risquez probablement votre vie en conduisant pendant des heures sans aération. C'est d'ailleurs pour cette raison que certaines voitures modernes intègrent désormais une prise d'air forcée dans les climatiseurs.

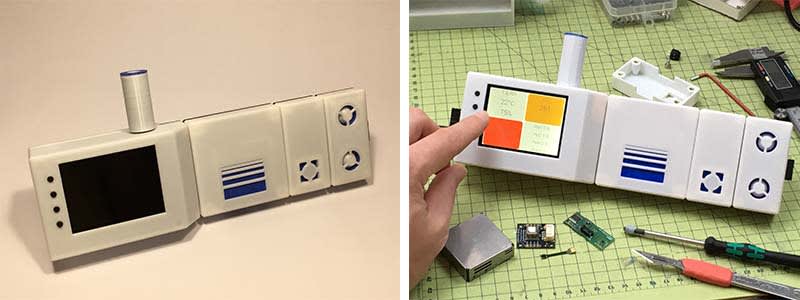

Le kit de qualité de l'air est éclaté pour montrer comment les boîtiers s'emboîtent entre eux et où se trouve chaque capteur sur les cartes de circuits imprimés « plug n play ». L'unité est activée par un Raspberry Pi 3B+ et dispose d'un « chapeau » avec un écran tactile pour contrôler / visualiser les données sur la qualité de l'air.

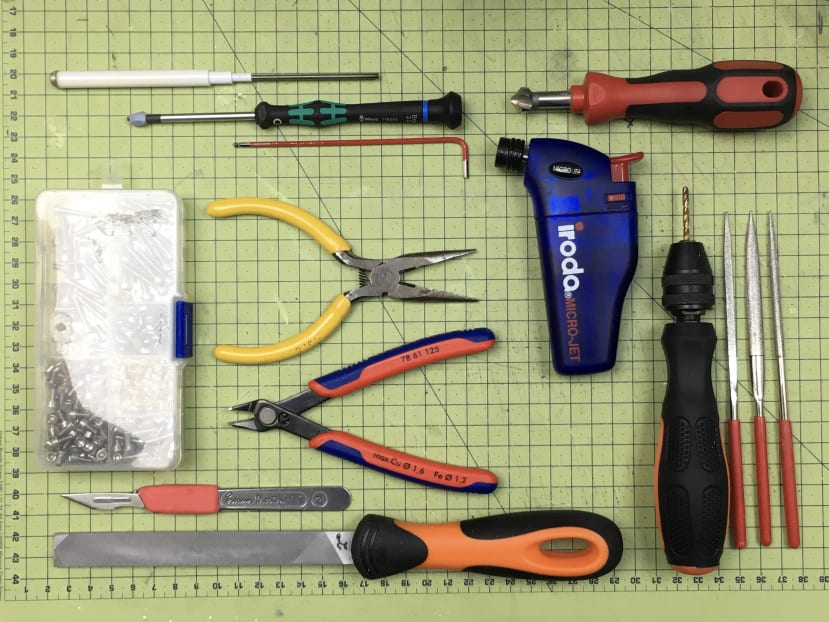

Pièces, outils et équipements.

La plupart des outils manuels suffiront, avec seulement quelques outils supplémentaires tels qu'un outil rotatif et une perceuse, mais ils ne sont pas indispensables.

Électronique :

- Jeu de PCB pour AQ : 5 PCB de DS/RS..

- Raspberry Pi 3B+ recommandé. Carte Micro SD (32 Go ou plus).

- Adaptateur d'alimentation USB C (pour l'unité de détection, pas pour le RasPi).

- Antenne et câble GPS (facultatifs).

- Facultatif : Clavier, souris, câble HDMI pour RasPi.

Imprimerie 3D :

- Imprimante 3D (ou capable d'imprimer des fichiers via un fournisseur d'impression tel que Protolabs).

- Filament blanc (+ 1 couleur alternative, par exemple bleu, facultatif).

- Buses d'imprimante de 0,6 mm, mais 0,4 mm convient également.

Fixations et raccords :

- Inserts en laiton. (027-8534)

- Vis hexagonales M3 x 10 mm - 16x (028-1007)

- Vis hexagonales M3 x 6 mm - 2x (ou vous pouvez scier des vis plus grandes) (028-0981) .

- Rail DIN micro fendu (046-7349)

Consommables :

- SuperGlue (un tube de 3 g suffit).

- Ruban adhésif.

- Papier de verre (conseillé 400, 600, 1000 grains)

Outils :

- Lime (pour métal et plastique).

- Mini chalumeau (ou fer à souder) – pour insérer les inserts en laiton.

- Clé hexagonale de 2,5 mm / tournevis (pour les vis).

- Scalpel / Couteau de bricolage.

- Pieds à coulisse.

- Pistolet à colle thermofusible.

Guide de construction

Section 1 : Guide de préparation.

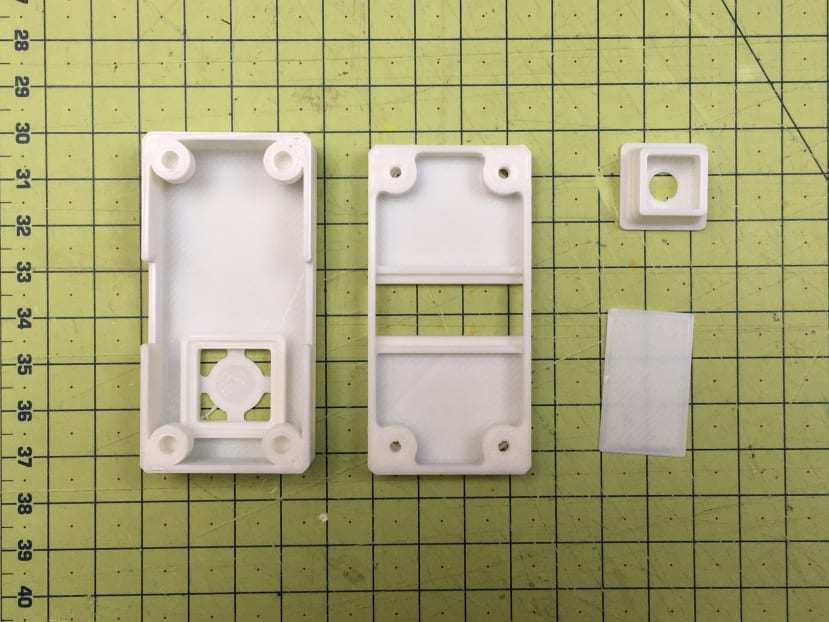

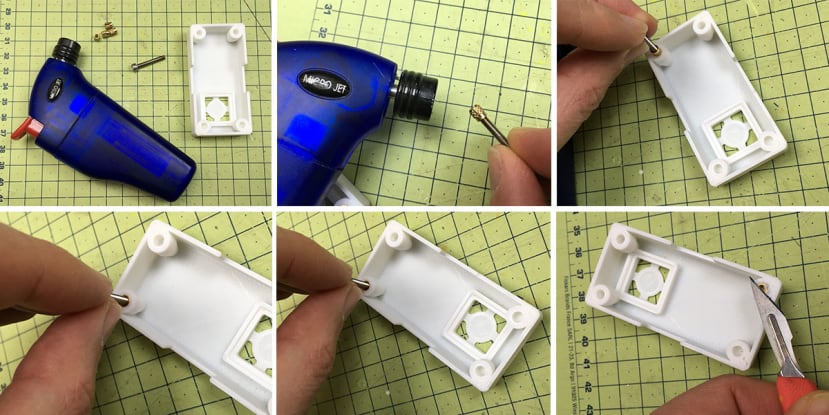

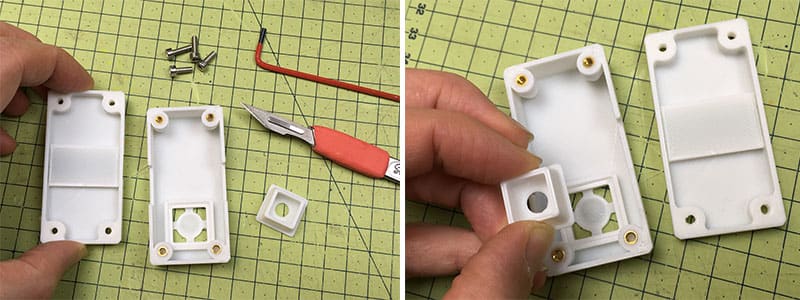

Ce guide vous montrera comment préparer le boîtier du capteur de CO2. Il s'agit essentiellement d'une unité « de base » et d'une unité « supérieure », avec un « insert » qui doit s’installer à proximité du capteur sur le PCB.

Ce processus peut être reproduit pour chacune des autres unités, avec seulement quelques petites variations. J'ai montré l'unité de contrôle, car elle est très différente, mais les mêmes préparations manuelles sont recommandées pour obtenir une belle finition après l'impression.

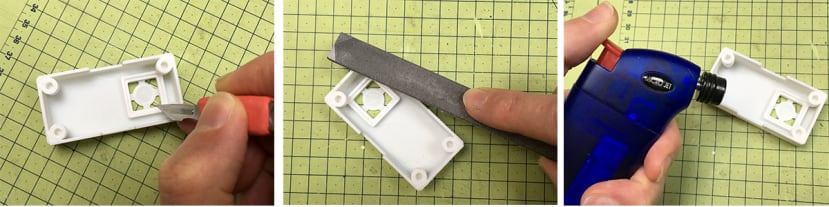

Utilisez un scalpel pour éliminer les petits défauts ou les morceaux de filament.

Utilisez une lime (2e catégorie) pour enlever les gros débris sur les surfaces qui vont se rejoindre.

Utilisez un mini chalumeau pour éliminer les brins de filament.

Vous pouvez également utiliser du papier de verre fin pour finir les bords si vous le souhaitez.

Astuce : Variations des imprimantes 3D.

Selon le réglage de votre imprimante 3D, il se peut que les trous pour les inserts en laiton aient besoin d'être légèrement plus grands. Plus précisément, d’un diamètre de 4 mm. Percez-les délicatement à l'aide d'une mèche bien aiguisée et l'insert devrait s'insérer facilement. Au cas où vous vous demanderiez pourquoi ne pas simplement les imprimer à la bonne taille, c'est une technique que j'ai apprise chez Dyson, et il s'avère que faire les trous des bossages légèrement plus petits signifie que lorsque vous les percez à nouveau, la qualité du plastique est meilleure – et la prise est plus solide. De plus, cela élimine les différences entre les imprimantes 3D.

Insérez les inserts filetés en laiton en les vissant sur un long boulon et en les chauffant avec un chalumeau. Une fois qu'ils sont légèrement décolorés (ou après 5 secondes, le plus tôt des deux), prenez l'insert et enfoncez-le dans le trou du bossage. (Si l'ajustement est un peu serré, percez le trou avec une mèche de 4,0 mm).

Vérifiez que l'insert est affleurant et que la vis (et donc l'insert) est perpendiculaire à la surface. Dévissez le boulon pour laisser l'insert en place. Sachez que le boulon peut être encore assez chaud ; soyez donc prudent.

Utilisez un scalpel pour couper tout excès de plastique qui aurait pu être expulsé lors de l'enfoncer.

Conseil : Chalumeau ou fer à souder.

Je recommande vivement l'utilisation d'un mini chalumeau (ou à défaut d'un allume-cigare), car ils sont relativement peu coûteux et très utiles dans de nombreuses activités d'atelier d'électronique. Vous pouvez bien sûr utiliser un fer à souder, mais si la pointe dépasse trop de l'autre côté de l'insert en laiton, vous risquez de brûler un petit trou dans votre boîtier imprimé en 3D ; ceci dit, si vous utilisez un fer à souder, choisissez une pointe « épaisse » qui ne dépasse pas. Enfin, si aucune de ces méthodes ne vous convient, vous pouvez utiliser un sèche-cheveux ou un décapeur thermique pour réchauffer l'insert en laiton, là encore sur un boulon suffisamment long pour qu’il ne soit pas trop chaud à manipuler. Faites attention !

Procédez ainsi pour les 4 inserts.

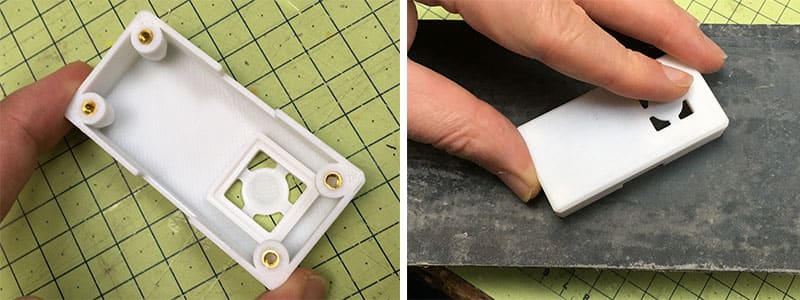

Utilisez du papier de verre pour poncer à ras si vous voulez qu'il soit parfaitement plat. Passez d'un grain 400 à un grain 600 puis à un grain 1000.

Veillez à ne pas utiliser d'eau sur du papier sec et humide, car cela tacherait le PLA blanc.

Prenez la pièce de base et retirez tout matériau de support ou copeaux des trous – à l'aide d'un outil rotatif et d'une perceuse, comme indiqué. Utilisez un scalpel pour enlever les bavures, et limez si des restes tenaces subsistent.

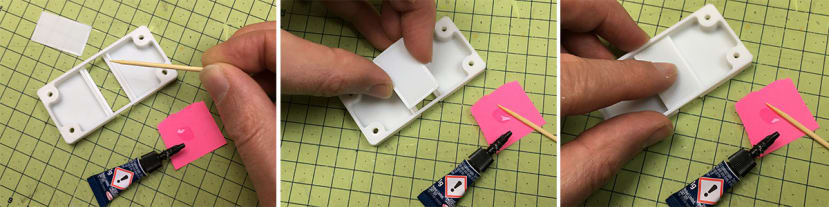

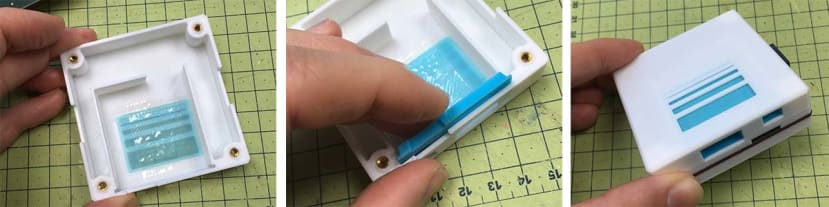

Utilisez une petite quantité de Super Glue pour coller le « couvercle » comme indiqué. Il s'agit d'une précaution pour s'assurer qu'aucun contact ne peut se produire entre le PCB (et toute soudure surdimensionnée, etc.) et le rail DIN métallique. Bien que cela soit peu probable, cela ne vaut pas la peine de prendre ce risque, et cela renforce également la solidité de l'unité dans son ensemble. Dans l'idéal, laissez l'appareil reposer pendant une nuit pour permettre à tout dégagement gazeux de se dissiper, car il pourrait interférer avec les relevés du capteur.

Astuce : Si vous n'êtes pas sûr des dégagements gazeux de la Super Glue, je vous suggère d'utiliser une colle moins volatile, comme la colle thermofusible Hot Melt, ou même quelque chose qui s'évapore rapidement comme la soudure plastique.

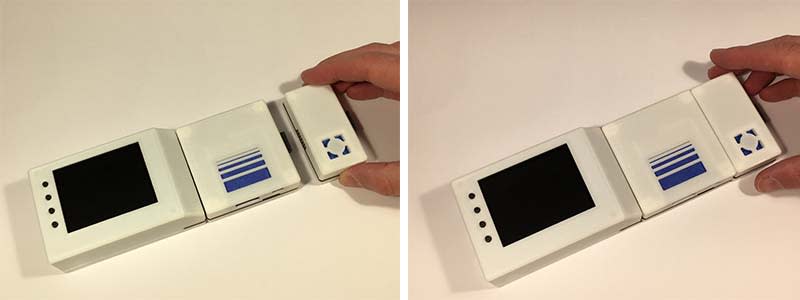

Vos boîtiers devraient maintenant s'assembler en affleurement, comme illustré.

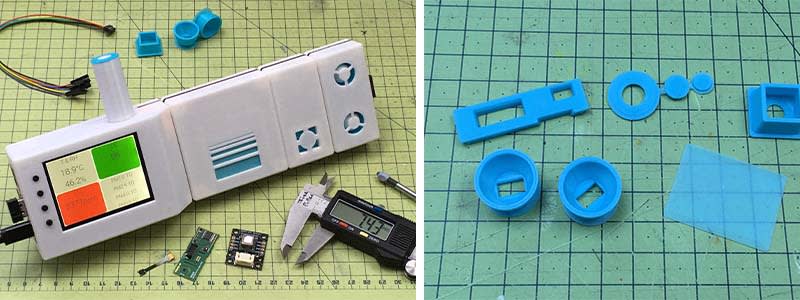

Les pièces sont maintenant prêtes à être assemblées avec les PCB. Vous pouvez bien sûr imprimer toutes les pièces en une seule couleur, ou colorer les inserts comme je l'ai fait pour les modèles terminés.

Faites de même pour l'unité de contrôle.

Ces images montrent essentiellement le même processus de « nettoyage » des impressions 3D, ainsi que pour l'unité de contrôle, et l’objectif reste le même : s'assurer que les inserts en laiton sont affleurants et corrects, et que les deux unités s'assemblent proprement avec le moins de vide possible.

Astuce : Vous pouvez agrandir non seulement les trous des inserts en laiton à l'aide d'une mèche de 4 mm, mais aussi les trous des boutons, comme indiqué. Cela permettra également de corriger les ajustements trop serrés dus aux variations entre l'impression 3D et la machine à découper.

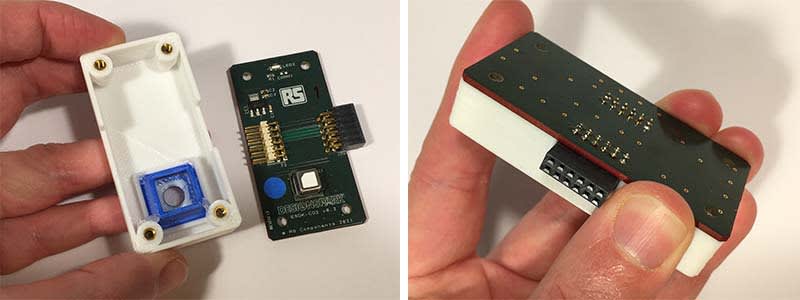

Vous êtes maintenant prêts à assembler les boîtiers avec leurs PCB correspondants.

Section 2 : Assemblage.

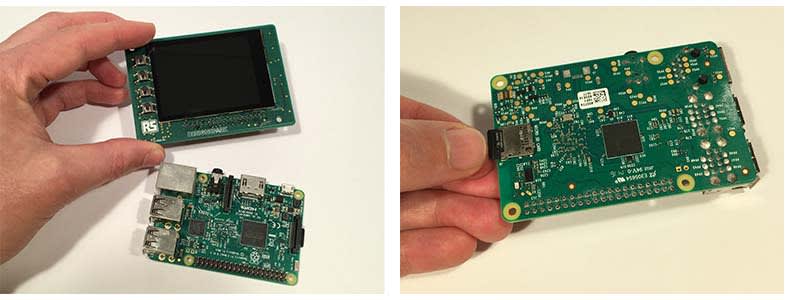

Pour commencer. Cette partie utilise un Raspberry Pi 3B+. Les PCB montrés ici sont verts, car il s'agit de la version finale de préproduction, et les vôtres se montreront en couleur rouge DesignSpark très chouette !

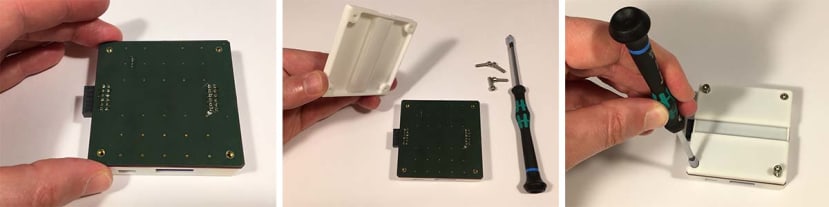

Vérifiez que vous avez retiré le protecteur d'écran et que la carte Micro SD a été flashée avec le micrologiciel/logiciel et qu'elle est insérée dans la fente du Raspberry Pi.

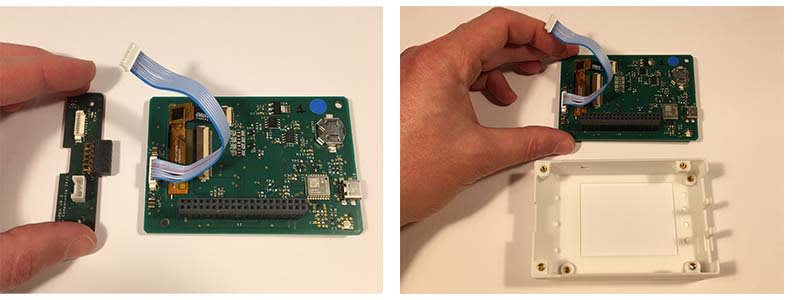

Vérifiez que le connecteur de la carte PMOD soit compatible et connectez-le à l'écran/au chapeau, comme indiqué. Mettez la carte PMOD (fine) de côté pour plus tard. Préparez ensuite le boîtier.

Glissez le chapeau dans le boîtier comme indiqué (il doit d'abord être inséré du « côté boutons »). Veillez à ce que les boutons sortent des trous correspondants, avant d'enfoncer l'écran jusqu'au bout. Vérifiez que l'écran soit uniforme, que les boutons soient bien enfoncés et qu'ils fassent un « clic » lorsque vous y appuyez dessus.

Vissez le chapeau avec 2x M3x6mm comme indiqué dans les deux dernières images.

Conseil : utilisez du Blutack adhésif pour maintenir la vis sur l'outil, comme indiqué. Cela permet d'effectuer des opérations délicates, mais aussi d'éviter tout contact avec les composants et de les mettre en court-circuit (la carte peut être débranchée, mais la pile bouton, par exemple, ne peut pas être en court-circuit, il vaut donc mieux éviter tout contact avec le métal).

Connectez maintenant la carte PMOD au câble comme indiqué.

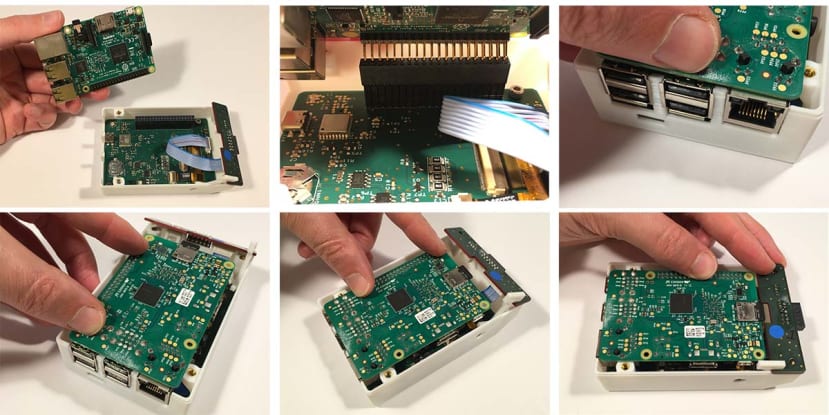

Facultatif : Si vous souhaitez ajouter un support supplémentaire pour les écrans, ajoutez une trombone sur Support comme indiqué. (Cela n'est nécessaire que si vous pensez que les gens auront la main lourde en utilisant les écrans, qui peuvent fléchir s'il sont pressés de manière agressive). Mettez-le en place comme indiqué. (Ne vissez pas encore).

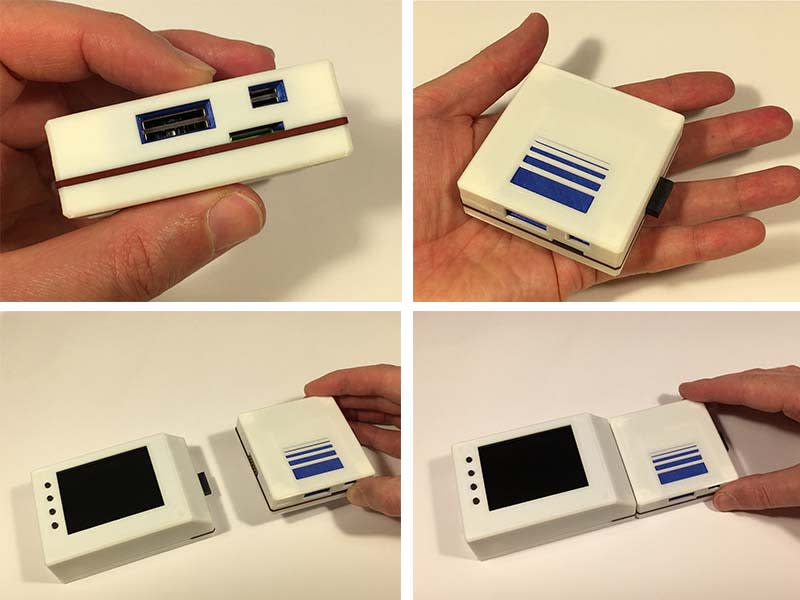

Sans alimentation électrique : Prenez votre Raspberry Pi et poussez-le avec précaution sur les broches du GPIO comme indiqué. Veillez à ce qu'ils soient alignés à chaque extrémité, car si vous ne le faites pas, vous risquez de faire sauter la carte. Appuyez de plus en plus fort, en veillant à ce que la carte reste à niveau (n'appuyez pas sur le côté opposé pour ne pas plier les broches). Continuez à pousser jusqu'à ce que le PCB du Raspberry Pi soit complètement ancré, et qu'il soit au même niveau que les bossages du boîtier, sans trop bouger.

Prenez la plaque de base et vissez-la comme indiqué avec les vis M3x12mm. Utilisez le procédé de « serrage d'ingénieur », c'est-à-dire serrez tout sans forcer, puis revenez sur vos pas pour serrer fermement les vis. Il suffit de serrer à la main pour ne pas trop serrer les PCB. Et voilà, l'unité de contrôle principale est terminée !

Ne l'allumez pas encore, car vous devriez idéalement connecter une unité de détection lorsque vous l'utilisez pour la première fois.

Partie B : Capteur de particules.

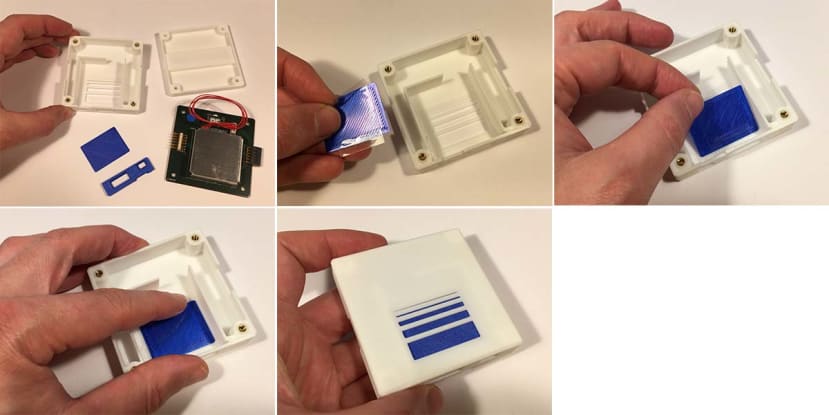

Assemblez les pièces du capteur de particules comme indiqué. Prenez la « feuille de couleur » et collez-la en place à l'aide d’un ruban adhésif. Si vous souhaitez ajouter une petite quantité de colle thermofusible (Hot Melt) pour la maintenir plus fermement en place, n'hésitez pas à le faire. Et si vous souhaiterez aussi changer les couleurs, faites-le lorsque vous serez certain de la palette de couleurs qui vous plaît.

De même, enfoncez l'insert comme indiqué. Il doit être bien ajusté, mais s'il est trop lâche, vous pouvez appliquer de la colle thermofusible (Hot Melt) pour le maintenir en place. Évitez d'appliquer de la Super Glue à proximité des entrées/sorties du capteur !

En prenant soin d'enrouler les câbles comme indiqué, de manière régulière (les vôtres peuvent être plus courts s'il s'agit d'une version mise à jour !), utilisez la « zone supérieure » pour ranger les câbles comme indiqué sur la deuxième image, puis abaissez le PCB en veillant à ce qu'aucun câble ne soit pincé/entravé/etc.

Placez le PCB dans l'alignement des trous comme indiqué. Vissez la plaque de base comme indiqué.

L'ensemble doit s'emboîter comme indiqué. Vous pouvez l’ancrer avec l'unité de contrôle principale.

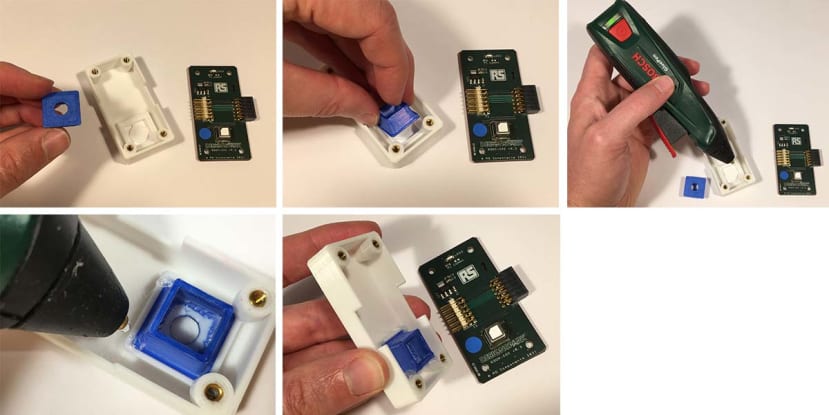

Partie C : Capteur de CO2.

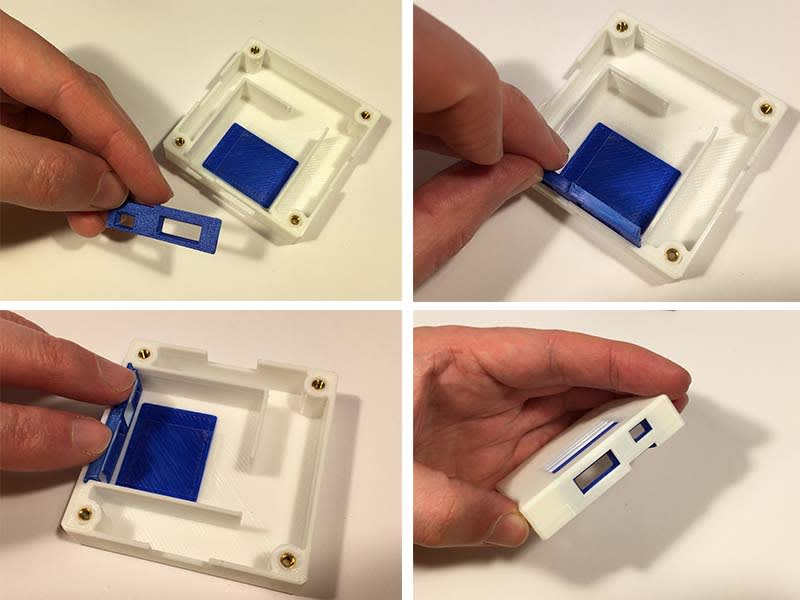

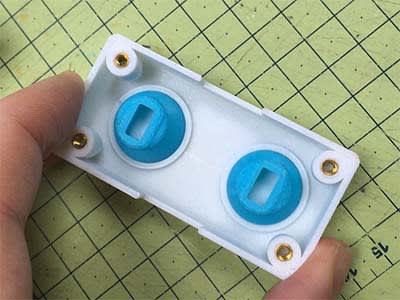

Assemblez les composants comme indiqué. Vérifiez que l'insert bleu soit bien en place. Si tout est bien ajusté, appliquez de la colle thermofusible pour le fixer en place. (La colle thermofusible est préférable à la colle SuperGlue, car elle dégage moins de gaz et peut être éliminée plus facilement. Elle a également une certaine élasticité, ce qui permet de compenser les écarts de tolérance dans la construction. Veillez simplement à éliminer toute trace de colle afin d'éviter d'endommager les capteurs.

Pendant que la colle thermofusible (Hot Melt) est encore souple, testez l'assemblage de la partie supérieure du boîtier sur le PCB, et vérifiez qu'elle s'adapte sans avoir besoin d'appuyer trop fort, ou qu'elle n'est pas irrégulière.

Vissez l'unité de base, qui devrait ressembler à ce qui suit !

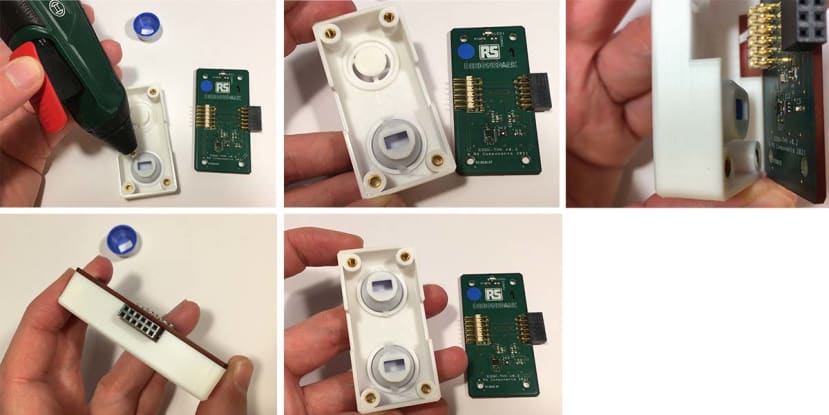

Partie D : Capteur COV + Temp + % d’Humidité Relative (HR).

Assemblez les pièces comme indiqué. Vérifiez tout d'abord que le « collier » s'adapte bien aux deux capteurs. Elle doit être bien ajustée, mais ne doit pas toucher les bords. Si vous avez des interférences avec l'un des petits composants sur le PCB, nous vous recommandons de couper soigneusement l'excédent de la pièce imprimée en 3D afin qu'elle puisse s'adapter sans contact ni collision.

Remarque : Vous vous êtes peut-être rendu compte que les deux capteurs se trouvent dans le même collier, alors qu'il y en a deux. Vous avez raison de penser que l'entrée « supérieure » est purement esthétique. À l'origine, elles étaient séparées, mais elles ont été placées côte à côte pour avoir une meilleure performance technique.

Les puristes désapprouveront peut-être cette idée, mais du point de vue de l'utilisateur, le fait d'avoir une unité plus facile à distinguer (c'est-à-dire qui n’est pas tout à fait pareille au capteur de CO2) rend les choses plus faciles à repérer, et donc j’espère que vous pourrez me pardonner !

(Si vous ne voulez pas faire cela, il est facile de modifier la CAO pour supprimer et « lisser » l'entrée supérieure).

Comme pour les autres capteurs, appliquez une petite quantité de colle thermofusible Hot Melt sur le collier et positionnez-le de manière à pouvoir vérifier l'alignement avec les capteurs en regardant entre les deux, tout en refermant le collier. Si tout va bien, aucune force ne devrait être nécessaire pour presser le PCB et le couvercle du boîtier ensemble. Ajoutez le deuxième collier « factice » comme indiqué.

Vissez la base de l’unité avec précaution. Ne serrez pas trop.

Voilà, c'est fait !

Partie E : Facultatif : Configuration du GPS.

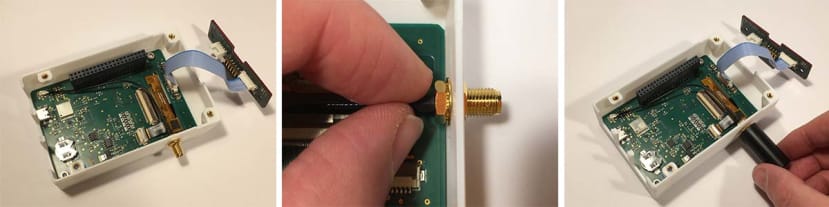

Prenez le câble du GPS comme indiqué et appuyez doucement mais fermement sur le connecteur dans le coin, comme indiqué. Essayez d'appuyer « carrément » et de ne pas « balancer » d'abord un côté. Le câble doit se mettre en place.

Faites passer le connecteur à travers le mur et serrez les écrous comme indiqué. Enfin, vissez l'antenne GPS comme indiqué. (Si vous pensez retirer souvent l'antenne, nous avons inclus une « pièce de blocage » qui s'insère à l'intérieur pour maintenir la vis en place, ajoutez-la avant de visser les écrous.

Et voilà, vous avez terminé ! Vous pouvez maintenant ajouter le « cache-antenne » à l'antenne GPS et l'alimenter en toute sécurité pour la tester.

Remarque : Si vous ne souhaitez pas avoir l'antenne GPS, vous pouvez soit « remplir » le trou dans la CAO, soit insérer la « languette » comme indiqué, et la coller à l'intérieur avec un peu de Hot Melt (c'est mieux que de la SuperGlue car vous pourrez l'enlever plus tard si nécessaire).

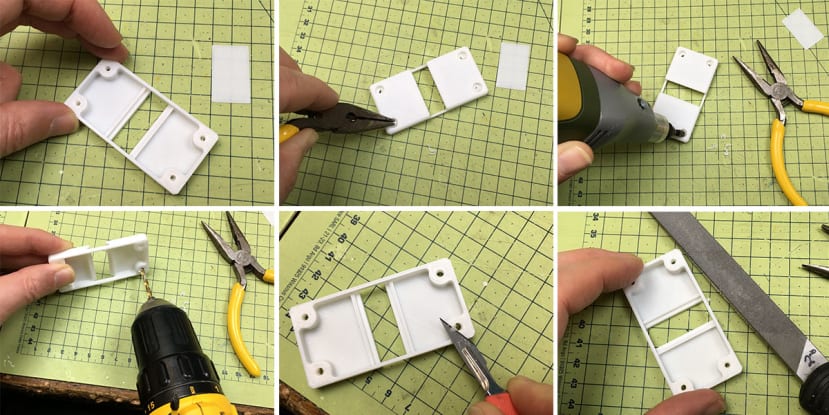

Partie F : Changement des inserts (couleurs et tolérances).

Les inserts colorés (illustrés ci-dessus en bleu foncé et ci-dessous en bleu clair) ne sont pas seulement esthétiques : Ils ont été conçus pour vous permettre d'imprimer les boîtiers avec une résolution relativement « grossière » (par exemple, une buse de 0,6 mm, avec une couche préliminaire de 0,32 mm de hauteur). Bien que vous puissiez certainement imprimer les inserts à la même résolution sur votre imprimante 3D, il est conseillé de mettre au moins la hauteur de couche de 0,6 mm à la qualité « standard » de 0,2 mm, mais si vous le pouvez, essayez d'imprimer avec la plus petite buse dont vous disposez et la plus petite hauteur de couche correspondante. Cela signifie que l'ajustement sera meilleur.

Le deuxième avantage est que si vous avez un problème avec l'ajustement de votre interface entre le capteur/PCB et l'insert, vous pouvez l'ajuster sans avoir à redessiner et réimprimer l'ensemble du boîtier. Vous économiserez ainsi du temps, des efforts ainsi que de l'argent.

La forme de la « coupe » des unités de capteurs VOC a un bord de type « chapeau haut de forme ». Cela permet à la pièce de ne pas tomber lors de l'impression (et de ne pas nécessiter de support d'impression). Ce bord ne fait que 0,5 mm d'épaisseur et peut donc être facilement coupé à l'aide d'un scalpel ou d'une pince à découper.

Maintenant que vous avez compris, vous pouvez faire la même chose pour les inserts de CO2.

Et bien sûr, l'unité de particules.

Partie G : Ajout d'un rail DIN (pour le support structurel et le montage mural).

Chaque unité a été conçue pour être glissée sur un rail DIN. Les rails DIN sont une section standardisée de métal, à laquelle sont ajoutés divers composants électroniques. Il y a de fortes chances que vous en ayez dans votre boîte à fusibles à la maison, ou dans un centre de serveurs au travail. Nous avons utilisé ici un « mini » rail DIN, car il est disponible partout et peut être coupé à n'importe quelle longueur à l'aide d'une scie à métaux ou d'une scie à ruban.

Il peut être utile de limer les éventuelles bavures dues au sciage. Le rail DIN est souvent disponible en longueurs de 1 m, et je vous suggère de couper quelques sections pour l'unité de contrôle + 1, 2 et 3 des modules de capteurs, afin d'avoir toutes les variantes prêtes pour une utilisation future.

Tout est terminé