コネクタの接続部を知る ~パート1~

この記事を購読こちらの記事について、内容・翻訳・視点・長さなど、皆様のご意見をお送りください。今後の記事製作の参考にしたいと思います。

Thank you! Your feedback has been received.

There was a problem submitting your feedback, please try again later.

こちらの記事の感想をお聞かせください。

コネクターの筐体は機械的な堅牢性を保ち、塵や液体から保護し、電磁波の干渉(EMI)を遮へいしてくれるものの、最終的に完成品の性能を決定するのは、コンタクト(contact)・接触部にほかなりません。

この記事では、コネクタの接触部の設計や、組み立て工程が、いかに製品パフォーマンスに影響するか、そして、どういった製造技術が選ばれるのか、考察していこうと思います。このパート1では、プレス加工とフォーミング加工(曲げ)について見ていきます。

製造方法

コネクターは、あらゆる厳しい条件からシステムが動作し続けられるよう保護されるよう設計されています。保護と言えば一般的にはコネクターのシェルを想像しますが、シェルはコンタクトを汚れ等から保護するものの、衝撃や振動には無防備です。そうするために、すべての端子設計にスプリング圧を用いることで、あちこちにぶつけられた時でさえも、確実な接続性を確保するようになっています。

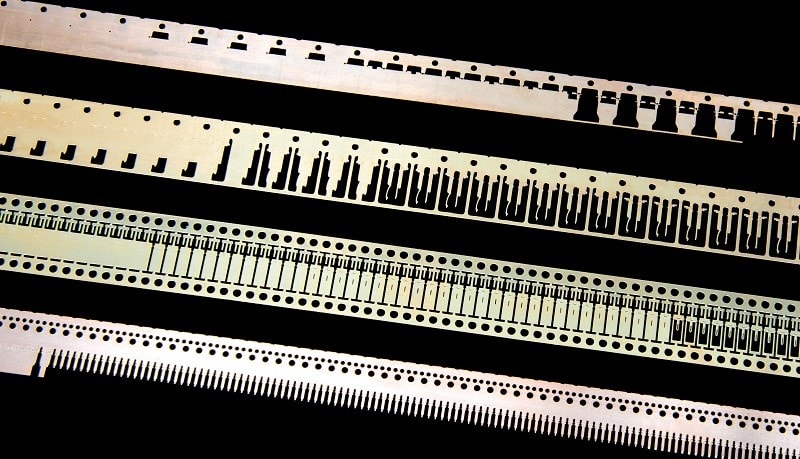

最も単純なコンタクトは、プレス加工やフォーミング加工といった工法で製造されています。コネクタの接触部から不要部分を取り除き、金属を立体的に成形していきます。上記の画像は、そういった金属片を、製造途中でプレスから取り出したものです。左から始まり、各端子が形作られ始めるにつれて、製造行程による特徴がはっきりと現れてきます。端子が完全な形に成形されたら、取り扱いが容易で、めっきしやすい、金属片に繋がったままの状態にしておきます。

めっき

めっきも、コンタクトを金属片から切り取らずに行います。この工程は、電気の伝導率を向上させ、めっきの下の金属を保護するもので、コンタクトの性能保証上、極めて重要な工程となります。下の画像は、コンタクト片が、めっき施設で使用されるめっき浴を通過する様子です。めっき用ラインは長く、複数のめっき槽で構成されており、コンタクトは次々と槽内に入って、必要なめっき処理を行います。

こういった工程を経て、最終的には、平らな金属板からハイテク折り紙のように形成された、何千ものコンタクトが連なった、長い金属片やバンドリアピンとなります。この製造工程の特徴は、大量生産に向いているということです。電源コネクターを除き、ほぼすべての家庭で目にするコネクターは、薄型テレビの HDMI コネクターから、スマートフォンのUSB type Cコネクターに至るまでの、プレス加工、フォーミング加工されたコンタクトを使用することになります。

時には、この方法を用いて製造されたことが、明らかにわかる端子台があります。USBコネクター (674-1356) の外側をみると、明らかに平らな金属板を成形していることがわかります。円筒形の端子の場合は、すこし特定が難しくなりますが、2次元の板から3次元の形状を作成すると、接合する部分に継ぎ目が残ります。例えば、下にあるスリオ社のトリムトリオ端子 (788-7977) などの複雑なコンタクトでは、写真の右下部分にある線が証拠になります。コンタクトの残りの部分がコネクター筐体の内側に隠されていても、この継ぎ目でわかってしまいます。

構造を知ることは、端子そのものの性能を明確に示すことにつながるため、重要です。中でも、理解すべき最初の側面として、電流定格が挙げられます。プレス加工とフォーミング加工を施した端子の内部は空洞になっています。つまり、これは材料が少ないということです。高い出力を運ぶのは主に端子の接続部分であり、端子の中心は空洞になっていることから、送電可能な部分が端子の直径分ではなく、端子を成形した金属板の厚みに依存することがわかります。

電力と信頼性

電力に関する能力も、コネクターシステムの接点部分に依存します。モレックス社のMega-Fitのような近代のコネクターには複数の接点があり、表面積を大きくしています。記憶に残っているのは、発売当時、Mega-Fitの設計に非常に感激したことです。なぜなら、これがプレス加工とフォーミング加工により製造されたコネクターにもかかわらず、最大で23 Ampsまでの電流を運ぶことを可能にしたからです。

この端子設計における、他の特長を挙げるとするならば、信頼性があります。今も使われ続けているD-Sub (544-3727) のような、多くの従来のコネクターでは、ピンとレセプタクルのセットで使用するものになっています。まず、固定されたオスピンがレセプタクルの中にスライドします。レセプタクルの内径はピンの直径よりもわずかに小さいため、スプリング構造に設計された部分が、スプリング圧を生み出します。下の短いビデオでこの過程を視覚的に見ることが可能です。ピンがレセプタクルに入ると、レセプタクルのスプリング部分が変形する様子を見ることができます。スプリング部分の強度と、何度も繰り返しこの働きを行うための性能が、端子の信頼性を決定します。

最近では、プレス加工とフォーミング加工を施したコネクターが、ワイピングや、スライディングの設計へと移行してきています。これは、2つの端子がお互いにスライドすることで、スプリング圧を加えます。USBコネクターの内部を見たことがある人にとっては、親しみがあるものでしょう。ワイピングコネクターには、金属が最終的な設計に成形されるのにそれほど手間がかからないため、製造が容易という利点があります。さらに、接続する際、端子にかかる負担が少ないため、高い信頼性を提供可能です。下のアニメーションを見ると、理解しやすいかもしれません。USBコネクターが、その寿命の中で何千回も抜き差しされる可能性を考慮すると、こういった信頼性は極めて重要です。

プレス加工とフォーミング加工を施したコネクターは、近代のコネクター産業における、大半を占めています。日常的に私たちが使用するコネクターのほとんどが、このコネクターです。これらは大量生産には理想的で、そのため高い費用対効果が得られます。おまけに、最近の進歩によってこれらの端子の通電容量と機械的信頼性の両方が改善されました。

しかしながら、過酷な環境や、精度が必要とされる場所で応用する際、これは正しいソリューションではありません。こういった状況のもとでは、インターコネクト業界は、本当に重要な場面で優れた性能を発揮できるような、別の製造法に頼っています。

次回は、ねじ込み端子について詳しく調査しますので、ぜひご覧ください。オープンエントリー、クローズドエントリーの様なコンセプトを考察し、ハイパーボロイドバスケットや、ラメラバスケットなどの一風変わった設計も調べていきます

コメント