Smart Sensors und IO-Link erwecken Industrie 4.0 zum Leben

Artikel folgenWie finden Sie diesen Artikel? Helfen Sie uns, bessere Inhalte für Sie bereitzustellen.

Vielen Dank! Ihr Feedback ist eingegangen.

There was a problem submitting your feedback, please try again later.

Was denken Sie über diesen Artikel?

ALLE sprechen über Industrie 4.0 - aber wie viele von uns wissen denn tatsächlich, was das in der alltäglichen Praxis bedeutet? Und welche Schritte schon heute eingeleitet werden müssen, damit wir morgen eine „intelligente Fabrik“ haben?

Mittlerweile haben die meisten von uns wahrscheinlich eine Vorstellung von Industrie 4.0 als nahtlos verbundene industrielle Welt, in der alles miteinander integriert ist. Doch dieser Traum von universeller Konnektivität und gemeinsamer Datennutzung ist manchmal sehr weit entfernt von den Herausforderungen, denen wir uns bei der alltäglichen Arbeit gegenübersehen und bei denen Maschinenverfügbarkeit, Effizienz, Durchsatz und Rentabilität entscheidend sind.

Warum und wo ist sie also in der Praxis relevant und wie machen wir unsere Prozesse zukunftssicher, um uns darauf vorzubereiten? Ich glaube, dass uns Industrie 4.0 schon jetzt Chancen bietet, unsere Ziele besser zu erreichen – Man muss nur wissen, wie und wo. Vor allem sehe ich, dass Industrie 4.0 eher auf der Mikroebene, in den einzelnen Produktionsstätten, als auf der Makroebene praktische Vorteile bietet. Erst unter diesem Gesichtspunkt ergibt das Ganze für mich Sinn.

Möglicherweise wird diese ungewöhnliche Perspektive dadurch ausgelöst, dass wir ein Hersteller von Sensoren sind. Sensoren sind an vorderster Front der vierten industriellen Revolution. Ohne die grundlegende Fähigkeit, Prozesse zu überwachen und zuverlässige, hochwertige Informationen auf der Feldebene zu sammeln, könnte die intelligente Fabrik gar nicht erst existieren.

Die vier industriellen Revolutionen

Zunächst einmal sollten wir klarstellen, was mit den vier industriellen Revolutionen gemeint ist:

Die erste industrielle Revolution bezieht sich auf die Zeit, als dampf- und wasserbetriebene Maschinen die Produktion übernahmen, mit Erfindungen wie dem Dampfmotor von Newcomen im Jahre 1712. Die zweite industrielle Revolution begann Anfang des 20 Jahrhunderts mit dem elektrischen Strom und als die Fabrik von Henry Ford mit der Großserienfertigung begann.

Die dritte Revolution begann Ende der 60er Jahre mit der digitalen Revolution, als Steuerungs- und Computertechnologie eine industrielle Automatisierung in großem Maßstab ermöglichten und wir begannen, uns speziell darauf zu konzentrieren, eine konstante Produktqualität und die Sicherheit der Mitarbeiter zu gewährleisten.

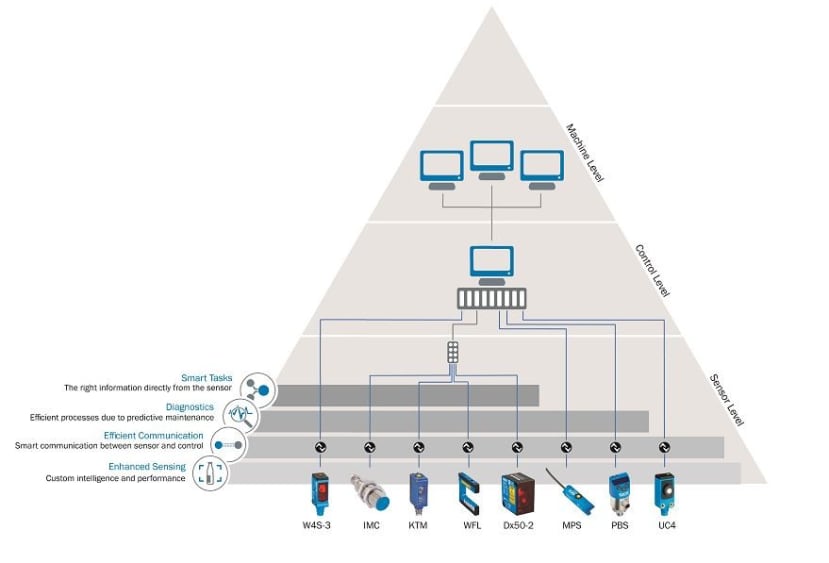

Industrie 4.0 ist ein Begriff, den die Bundesregierung geprägt hat und der erstmals auf der Hannover-Messe 2013 definiert wurde. Industrie 4.0 verknüpft physische Systeme mit dem Internet und ermöglicht es damit, hochwertige Prozessinformationen zu sammeln und diese auf transparente Weise von der Systemebene bis hin zur Sensorebene zu teilen.

Industrie 4.0 bietet außerdem die Möglichkeit einer verteilten intelligenten Steuerung, bei der eine größere Anzahl an Prozessentscheidungen autonom von Geräten auf Feldebene getroffen wird. Dadurch haben wir nicht nur ein neues Maß an Flexibilität, Fernüberwachung und Diagnosemöglichkeiten, sondern können auch intelligente Funktionen in Sensoren und Systeme integrieren, um Situationen im Fertigungsbereich in Echtzeit zu überwachen, zu identifizieren und automatisch darauf zu reagieren, z. B. um Parametereinstellungen bei einem Produktwechsel zu ändern.

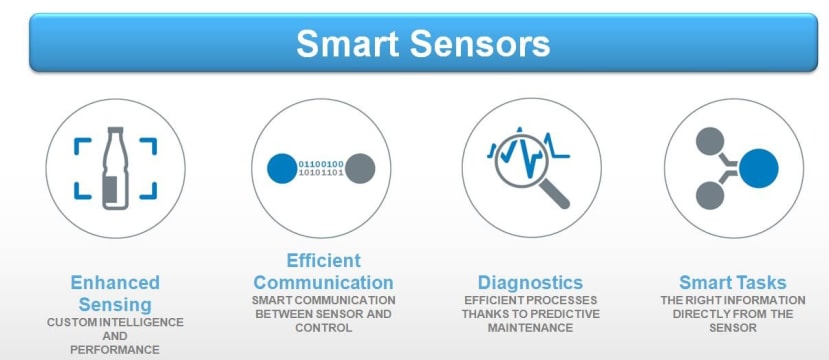

Die vier Grundpfeiler der Smart Sensors

Was genau macht also den Smart Sensor aus? Welche Voraussetzungen müssen erfüllt sein, um der gesamten Kommunikationspyramide einen echten Mehrwert zu bieten und Fabriken „intelligent“ zu machen?

Zum besseren Verständnis können wir uns Sensoren in vier Schlüsseldimensionen vorstellen.

Die vier Grundpfeiler der Smart Sensors

1. Verbesserte Erkennung – Einfaches Erkennen eines beliebigen Objekts

Vor allem wird bei Industrie 4.0 der Bedarf an besserer Datenqualität und -quantität und deren intelligente Kommunikation und Nutzung hervorgehoben. Daher ist es zunächst einmal eine Grundvoraussetzung, dass Sensoren jedes beliebige Objekt erfassen können, unabhängig davon, was für ein Produkt es ist und wie schmutzig, staubig oder feucht die Umgebung ist.

Sensoren sind bereits auf dem besten Weg, jedes Objekt in praktisch allen industriellen Automatisierungsanwendungen erkennen und messen zu können, von einfachen Anwesenheits-, Näherungs- und Entfernungsmessgeräten über integrierte intelligente optische Zeichenüberprüfungs- und Erkennungssysteme bis hin zu maschinellem 3D-Sehen.

Schwer erkennbare Objekte wie transparente, halbtransparente, unebene und stark reflektierende Objekte, beispielsweise Glas und Kunststoffe in Abfüllanlagen oder Folienblister für pharmazeutische Verpackungen, sind für moderne Sensortechnologie von Herstellern wie SICK keine Herausforderung mehr.

Die Genauigkeit und Konsistenz, die mittlerweile erreicht werden, ermöglichen die zuverlässige Steuerung von Produktionsaufgaben auf einem höheren Leistungsniveau als je zuvor. Dies führt zu Vorteilen in Form von weniger Ausschuss, minimalen Stillstandzeiten und besserer Qualitätskontrolle.

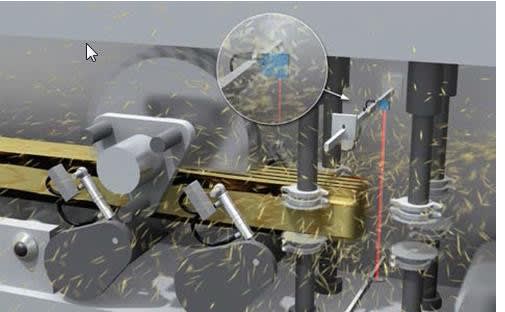

Kompensation störender Umgebungsbedingungen

Zwei Beispiele für Sensoren des SICK-Sortiments, die ideal für schwierige Umgebungen sind.

Sensor WTB12C-3P2432A71 BGS – Best.-Nr. (111-3701) . Die Entprellung kann im Sensor über IO-Link eingestellt werden, um eine Fehlauslösung in Umgebungen zu verhindern, in denen kleine Partikel den Sensor auslösen könnten.

Induktiver Sensor IMB12-04BPPVCOS – Best.-Nr. (134-7807) . Induktives Design zur Erkennung von Metall in schwierigen Umgebunge

2. Effiziente Kommunikation – Der Vorteil von IO-Link

Ebenso wichtig wie die Sensoren selbst ist die Leistung von IO-Link. IO-Link ist ein universelles, offenes Kommunikationssystem, das Sensoren und Betätigungselemente auf Feldebene verbindet und eine bidirektionale Schnittstelle zwischen dem Steuerungssystem und den Sensoren oder Betätigungselementen darstellt, die über einen IO-Master miteinander verbunden sind.

IO-Link ist natürlich keine neue Erfindung, sondern wird seit mehreren Jahren in der Anlagenprozesssteuerung getestet und eingesetzt und hat sich zu einer der angesehensten Zwei-Wege-Schnittstellen entwickelt, die heute auf dem Markt sind. Daten werden über ein standardmäßiges, ungeschirmtes dreiadriges Kabel an das Steuerungssystem auf Maschinenebene übermittelt, sodass keine zusätzliche Zeit oder Kosten für die Verbindung erforderlich werden.

Vor IO-Link waren die auf den Maschinen gesammelten Informationen dort „gefangen“, d. h. die Daten waren nicht automatisch sichtbar und standen der Steuerung nicht zur Verfügung. Dann kam IO-Link – und jetzt können Sensoren sprechen.

SPS, Computer, Datennetzwerke und Werksnetze sind alle nutzlos, wenn sie nicht in Echtzeit hochwertige Daten von Sensoren erhalten, die wiederum im Fertigungsbereich zuverlässig arbeiten müssen. Man könnte also sagen, dass die Kombination aus IO-Link und intelligenter Sensortechnologie die letzte Lücke der transparenten Produktionskette geschlossen hat. Mit IO-Link können Sensoren Industrie 4.0 vervollständigen.

Smart Sensors werden so zu fleißigen Datensammlern und intelligenten Analysten, die ihr Wissen über IO-Link in Echtzeit teilen.

So können Sie Ihre Maschinen und Prozesse steuern und optimieren und Kabelsalat reduzieren. Smart Sensors liefern die Daten, die vorgeschaltete Anwendungen für die Nachverfolgung benötigen, und überwachen und ermöglichen eine konstante Produktqualität.

Smart Sensors reagieren auf alle Arten von Steuerbefehlen. Sie können neue Einstellungen in Sekundenschnelle erhalten, z. B. um einen schnellen Produktwechsel bis hin zu „Losgröße 1“ zu ermöglichen. Ersatzsensoren sind „Plug-and-Play“, da sie sich sofort mit voreingestellten Parametern konfigurieren lassen, die über IO-Link heruntergeladen werden können.

Die verbesserte Sensortechnologie in Kombination mit IO-Link sind also die ersten beiden Grundpfeiler des Smart Sensors.

Jetzt gibt es noch zwei weitere wichtige Pfeiler, die das Potenzial und die wachsenden Möglichkeiten der Smart Sensing-Technologie erst so richtig demonstrieren.

Zwei Beispiele aus dem SICK-Sortiment, bei denen der Kundenprozess durch effiziente Kommunikation verbessert werden kann;

Reflexsensor WL9GC-3P2432A00 – Best.-Nr. (134-7800) . Überträgt Daten über IO-Link an die SPS und verfügt über interne Logik- und Zeitgeberfunktionen.

Pneumatischer Drucksensor PAC50-BCD – Best.-Nr. (100-0674) . Kann über IO-Link von Ihrer SPS aus eingerichtet, überwacht und gesteuert werden

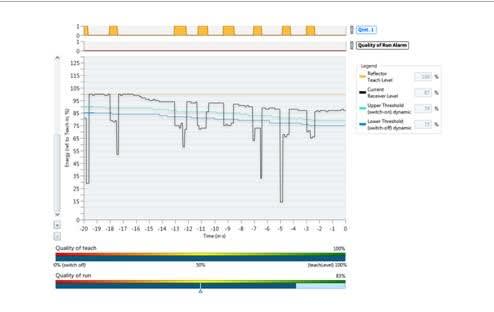

3. Diagnose

Wenn das Steuerungssystem vollständig angeschlossen ist und den Sensor „sehen“ kann, haben Sie Zugriff auf eine Vielzahl von Diagnosefunktionen, die vorher nicht verfügbar waren. Steht der Sensor kurz vor dem Ende seiner Lebensdauer? Muss er gereinigt werden? Hält er bis zum nächsten Produktionswechsel durch?

Durch die Kombination von Sensor-Selbstüberwachung und vollständiger Transparenz haben Produktionsteams viel mehr Flexibilität bei der Überwachung ihrer Prozesse. Sie können Best-Practice-Ansätze für eine effektive Zustandsüberwachung und vorausschauende Wartung implementieren.

Diagnose und Sensor-Selbstüberwachung

Zwei Beispiele für SICK aus dem SICK-Sortiment, die Diagnosedaten liefern.

Sensor WL2SGC-2P3232 refle3x für zuverlässige Objekterkennung – Best.-Nr. (111-3698) kann Diagnosedaten bereitstellen, mit denen ein Bediener informiert werden kann, wenn ein Reflektor gereinigt werden muss

Niveaufühler LFP-0500-A4NMB – Best.-Nr. (794-3389) kann den Prozesszustand per IO-Link überwachen und diagnostizieren, um genaue Messwerte zu erhalten.

4. Intelligente Aufgaben

Dank Fortschritten in der Chiptechnologie kann mittlerweile in die Sensoren selbst erweiterte Intelligenz integriert werden. Diese haben nur noch wenig mit den „dummen“ Schaltern von früher gemeinsam und ermöglichen mit integrierten Funktionen und vollständiger Verbindung über IO-Link noch komplexere Produktionsaufgaben auf Feldebene.

Smart Sensors nehmen daher dem zentralen Steuerungssystem Verarbeitungslast ab. Intelligente Aufgaben werden in Echtzeit lokal verarbeitet, ohne dass die Rohdaten in das zentrale SPS-Programm geladen, verarbeitet und anschließend umgesetzt werden müssen. Der Smart Sensor reduziert die Rohdatenverarbeitungslast von Maschinensteuerungen, die bei einer typischen zentralisierten Steuerungshierarchie zu Engpässen und niedrigen Datenübertragungsraten führen kann.

Mit IO-Link und einem Smart Sensor können Sie beispielsweise vier verschiedene Schaltpunkte im selben Gerät zur Überwachung eines Getriebesystems verwenden, statt vier verschiedenen induktiven Sensoren zu benötigen. Somit benötigen Sie weniger Sensoren und weniger verschiedene Produkte am Lager.

Intelligente Zählaufgabe

SICK Smart Sensors verfügen über eine Reihe von in den Sensor integrierten „intelligenten Aufgaben“, einschließlich Zähler, Timer und Zeitstempelfunktionen.

Zwei Beispiele für Sensoren aus dem SICK-Sortiment, die Diagnosedaten liefern.

Der -Sensor WTB4SC-3P2262A71 BGS – Best.-Nr. (111-3699) verfügt über eine integrierte Zählfunktion, die sich ideal für Stückzähleranwendungen eignet

IQC10-03BPPKQ8SA00 – Best.-Nr. (134-7827) kann mit 4 Schaltpunkten sowie Fenstermodi eingestellt werden. Kann induktiv in einem IO-Link-Netzwerk die Arbeit von 5 Sensoren übernehmen und dabei Logikfunktionen im Sensor selbst ausführen.

Sensorentwicklung in Hochgeschwindigkeit

Hersteller wie SICK entwickeln und entdecken ständig neue Smart Sensor-Anwendungen. Bei SICK verfügen wir über wir ein Fast-Track-Programm, mit dem neue intelligente Funktionen und integrierte IO-Link-Funktionalität für alle Sensortypen hinzugefügt werden.

Was genau sind also die Vorteile von Smart Sensors und welche Beziehung haben sie zu den einzelnen Geräten?

Zu den intelligenten Sensorfunktionen gehören:

- Störungskompensation für stabile, zuverlässige Sensorsignale

- erweiterte Diagnose und Überwachung durch Geräte mit individueller Kennung

- vordefinierte Erkennungsmodi für schnelle Inbetriebnahme

- erweiterte Einstellungen für eine zuverlässige Erkennung

- manuelle Anpassung der Erkennungsparameter für individuelle Anwendungslösungen

- automatische Anpassung der Schaltungsschwellenwerte, wenn ein Signal mit der Zeit abnimmt, bis eine Alarmschwelle erreicht ist

- aktive Sensorinstallation und Ausrichtungshilfe.

Außerdem lassen sich mit den durch die Sensorsysteme gewonnen Daten neue Erkenntnisse gewinnen. Neue Daten und Informationen darüber, wie unsere Maschinen, Prozesse und Systeme funktionieren und zusammenarbeiten, bieten Chancen für die weitere Entwicklung.

Was bedeutet Industrie 4.0 für mich?

Was bedeutet Industrie 4.0 also nun für Fertigungsingenieure und Maschinenbauer?

Die Bedeutung von Sensoren mit IO-Link zu verstehen, trägt dazu bei, dass der ferne Traum von Industrie 4.0 bald zur alltäglichen Realität wird. Es ist jetzt leichter zu verstehen, wie mit Industrie 4.0 Produktionsumgebungen intelligenter, reaktionsschneller und autonomer werden können.

Industrie 4.0 ermöglicht es Maschinen, Daten in Echtzeit zu erfassen und zu nutzen und so eine größere Flexibilität bei der Produktion zu erreichen. Dadurch können Hersteller einen wesentlich größeren Grad der Produktanpassung erreichen, ohne dass dadurch erhebliche Mehrkosten oder Ausfallzeiten entstehen. Produkte können von der Fertigung bis zur Lieferkette nachverfolgt werden.

Maschinen können in Echtzeit überwacht werden, um eine effiziente Produktion zu erreichen, bei der Ausschuss reduziert und Energie gespart wird. Die Echtzeitdiagnose verhindert Ausfälle, bevor sie auftreten, reduziert Ausfallzeiten und optimiert Produktwechsel und die Lagerhaltung.

Industrie 4.0 ist jetzt.

Egal, ob Sie Maschinenbauer oder Produktionsleiter sind, es gibt jetzt die Möglichkeit, die Vorteile von Industrie 4.0 zu nutzen. In Bezug auf Sensoren bedeutet dies, dass man sich für Sensoren entscheiden muss, die wie ein IO-Link-Sensor für Industrie 4.0 geeignet sind oder über intelligente Funktionen verfügen, die Kompatibilität mit zukünftiger Konnektivität ermöglichen und gleichzeitig die beste, zuverlässigste und intelligenteste Antwort auf die jeweilige Produktionsaufgabe darstellen.

Es ist an der Zeit, sich auf die Zukunft vorzubereiten...