3D-Druck aus recycelten Plastikflaschen, Teil 1

Artikel folgenWie finden Sie diesen Artikel? Helfen Sie uns, bessere Inhalte für Sie bereitzustellen.

Vielen Dank! Ihr Feedback ist eingegangen.

There was a problem submitting your feedback, please try again later.

Was denken Sie über diesen Artikel?

Ich kann mir vorstellen, dass wir vielen Mitgliedern der Designspark-Community nicht erklären müssen, wie wunderbar 3D-Druck ist! In der 3D-Community gibt es haufenweise interessante Bereiche, die unterhalten, lehren und erforschen. Ein Bereich von besonderem Interesse ist die Wiederverwendung von Kunststoffen, die nicht aus kommerziell hergestelltem Filament bestehen, als Material für den 3D-Druck. Es gibt einige kommerzielle Angebote in diesem Bereich, die die "Pellet-Extrusion" nutzen, bei der der Drucker mit Kunststoffpellets anstelle von Filamenten gefüttert wird, die in das gewünschte Design extrudiert werden, aber auch DIY-Ansätze werden immer häufiger. Es gibt zwar das eine oder andere DIY-Granulat-Extruder-System, aber eine gängige Methode ist der Bau eines "Pullstruders" oder einer "Pulstrusion"-Maschine. Das Prinzip ist ziemlich einfach: Man nimmt gebrauchte PET-Flaschen, die üblicherweise für alle Arten von kohlensäurehaltigen Getränken verwendet werden, und schneidet die Flasche in einen langen kontinuierlichen Streifen. Dann zieht man diesen Streifen durch eine Art beheizte Düse, und während des Durchzugs wird der Streifen zu einem Filament extrudiert, das in einem normalen 3D-Drucker verwendet werden kann.

In dieser 3-teiligen Serie werden wir den Bau eines DIY-Pullstruders in 3 Themenbereiche unterteilen. In Teil 1 werden wir uns mit den Werkzeugen und der Vorgehensweise beim Abziehen der Flaschen befassen, was an sich schon eine Kunst ist. In Teil 2 befassen wir uns mit der Herstellung und dem Zusammenbau des beheizten Teils des Pullstruders und der Bildung einer Düse, durch die wir pullstruden. Im dritten Teil schließlich befassen wir uns mit dem mechanischen Ende des Pullstruders, indem wir ein System entwickeln, das den extrudierten Kunststoffstreifen langsam aber sicher durch die beheizte Düse zieht. Im letzten Abschnitt werden wir uns den Druck mit dem gezogenen Filament ansehen, um den Zyklus von der Flasche zum Objekt zu vollenden!

Flaschenstrippen also! Diese Tätigkeit gab es schon lange, bevor die Menschen auf die Idee kamen, DIY-Filament für 3D-Drucker herzustellen. Wenn man eine Flasche in einen langen, durchgehenden Streifen schneidet, wurde dieses Material für alle möglichen DIY-Seilarbeiten verwendet, z. B. zum Festbinden von Gartenstöcken und anderen Strukturen. Es gibt zahlreiche Möglichkeiten, den Streifen zu schneiden, aber ich denke, man kann sagen, dass sie alle ein wenig Übung erfordern.

Die erste Möglichkeit, die wir erkundeten, war ein billiges, im Handel erhältliches Werkzeug zum Abziehen von Flaschen. Es handelte sich dabei um einen Holzblock mit einem kleinen verstellbaren Metallteil und einigen Schlitzen sowie einer eingesetzten Rasierklinge. Die Idee war, dass man die Position der Metallführung im Verhältnis zum Rasiermesser verstellen und so unterschiedlich breite Schnittstreifen erzeugen kann. In der Anleitung heißt es, dass man den Boden der Flasche abschneidet und dann einen kleinen flachen, diagonalen Anfangsstreifen ausschneidet, den man unter der Rasierklinge hindurchführen kann. Trotz vieler Übungsversuche fand ich es wirklich schwierig, einen gleichmäßigen Streifen zu erzeugen, und häufig riss der Streifen ein oder brach ab, so dass man am Ende nur sehr kurze Abschnitte hatte. Bevor ich die Lösung mit der Klinge aufgegeben habe, habe ich auch einige andere Vorrichtungen gebaut, die auf ähnliche Weise funktionierten, indem ich eine Hobbyklinge oder die Klingen eines Seitenschneiders einspannte, um zu sehen, ob ich ein zuverlässiges System schaffen konnte, aber ich fand, dass der Ansatz für die vorliegende Aufgabe nicht gut genug war.

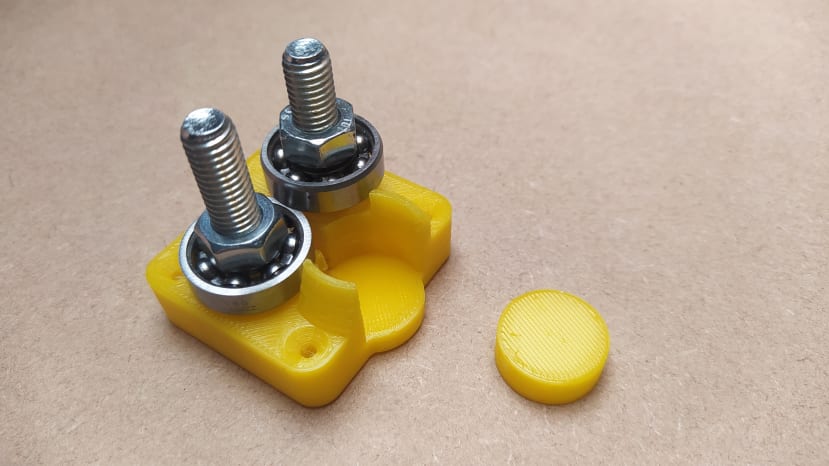

Ein weiterer Ansatz, den die aufstrebende Pullstrusion-Gemeinschaft verfolgt, ist die Entwicklung eines Flaschenabstreifsystems unter Verwendung von Skateboard- oder größeren Lagern, die so angepasst und angeordnet sind, dass sie eine sich drehende Schneidklinge bilden. Die meisten Skateboard-Lager sind aus gehärtetem Stahl gefertigt und haben am äußeren Umfang abgeschrägte Kanten. Für die Abstreifsysteme werden zwei Lager verwendet, und jedes Lager muss so modifiziert werden, dass auf einer Seite die Fase entfernt wurde, so dass eine scharfe 90-Grad-Kante entsteht. Da es sich um gehärteten Stahl handelt, ist es schwierig, dies mit einer Drehbank oder einer Fräsmaschine zu erreichen, auch wenn eine Art von Schleifen normalerweise am besten funktioniert. Bevor Sie jedoch mit dem Schleifen beginnen, müssen Sie die kleinen dünnen Metallabdeckungen entfernen, die das Lager abdichten, da sie über der Höhe der Basis der Fase sitzen, so dass Sie durch den Bereich schleifen werden, den sie einnehmen. Es ist nicht allzu schwer, die Dichtungsabdeckung zu entfernen. Ich habe herausgefunden, dass man mit einem scharfen Locher und einem Hammer oder vielleicht sogar einem kleinen Nagel ein Loch in die Oberfläche der Dichtung schlagen kann. Sobald die Oberfläche ein Loch hat, können Sie den Nagel oder den Stempel verwenden, um die Dichtung aufzuhebeln, bevor Sie sie mit einer kleinen Zange herausziehen.

Es gibt Beispiele von Leuten, die die Mitte des Lagers mit einer 8-mm-Schraube befestigen, während die äußere Lagerschale noch drehbar ist, und dann einen Winkelschleifer verwenden, um das Lager flach zu schleifen, während es sich dreht. Es ist wichtig, dass Sie, wie auch immer Sie dies tun, am Ende eine flach geschliffene Oberfläche haben und keine Winkel einführen, da die beiden flachen Lagerflächen in Kontakt miteinander laufen müssen. Auf dem obigen Bild ist zu sehen, dass das linke Lager noch die ursprüngliche abgeschrägte Kante hat, während das rechte Lager eine geschliffene, flache und scharfkantige Oberfläche haben soll.

Die Idee des Lagerschneiders besteht darin, die Lager so zu stapeln, dass sie sich so wenig wie möglich überlappen, so dass man ein System schafft, bei dem sich das andere Lager mitdreht, wenn man ein Lager dreht. Für die erste Erkundung dieses Ansatzes habe ich den Lagerdurchmesser sorgfältig gemessen und dann einfach zwei genaue Löcher in ein Stück Holz gebohrt, die es mir ermöglichten, die beiden Lager in einer Position zu verschrauben, in der sie sich um etwa 0,5 mm überlappten. Mit ein paar M8-Schrauben und einigen Muttern und Unterlegscheiben konnte ich einen Abstand schaffen, so dass sich das erste Lager knapp über der Holzoberfläche auf einer Unterlegscheibe frei drehen konnte, während das höhere Lager von einer Mutter und einer Reihe von Unterlegscheiben gestützt wurde, um es auf die richtige Höhe zu bringen, so dass es das untere Lager gerade berührte. Dann wurde, ähnlich wie bei der früheren Vorgehensweise mit den auf Klingen basierenden Systemen, ein Anfangsstreifen geschnitten und unter das obere Lager geschoben. Wenn man einigermaßen fest daran zieht, produziert die Flasche schöne lange Streifen, die so breit sind wie der Abstand zwischen dem Holz und dem oberen Lager.

Erfreut über diesen Erfolg wurde uns klar, dass wir wahrscheinlich ein System brauchten, bei dem die Breite des Streifens einstellbar ist, um die richtige Filamentdimensionierung zu erreichen. Bei unserer Online-Suche fanden wir zahlreiche Entwürfe für Flaschenabstreif-Lagerungsvorrichtungen, die in 3D gedruckt werden können. Eines, das uns ins Auge fiel, war https://www.printables.com/model/345984-adjustable-bottle-cutter-pet auf der Printables-Website, da es einen Ablagebereich hatte, in dem man Scheiben stapeln konnte, um die Schnitthöhe des Systems zu variieren und die Streifenbreite zu verändern. Wir haben es schnell ausgedruckt und zum Testen zusammengebaut. Der Cutter ist so konzipiert, dass er einen kleinen Stapel US-Pennies aufnehmen kann, um die Schnitttiefe/Breite des produzierten Streifens einzustellen. Da wir im Vereinigten Königreich ansässig sind, hatten wir keine davon, aber wir haben schnell einen kleinen Zylinder mit einem Durchmesser von 19 mm gezeichnet und gedruckt, um unsere Schneidemaschine zum Schneiden eines 7 mm breiten Streifens zu bringen. Er funktioniert hervorragend, obwohl, wie bereits erwähnt, alle diese Abisolierwerkzeuge ein wenig Übung brauchen, um gleichmäßige Ergebnisse zu erzielen.

Mit einer Methode zum Schneiden von Flaschen in einen Streifen sind wir nun bereit, die nächste Phase unseres Baus in Angriff zu nehmen. Halten Sie Ausschau nach Teil 2 dieser Serie, in dem wir die Herstellung des beheizten Düsenabschnitts des Systems untersuchen werden!

Kommentare