Process Extrusion : répondre aux exigences de sécurités et de respect environnemental

Suivez l'articleQue pensez-vous de cet article ? Aidez-nous à vous fournir un meilleur contenu.

Merci! Vos commentaires ont été reçus.

There was a problem submitting your feedback, please try again later.

Que pensez-vous de cet article ?

Extrusion applications are multiple, they are found in the food industry, as composites or PVC joinery.

In each of these activities, safety is important because these processes combine high temperature and high pressure. There is a risk for operators and therefore a need to monitor these values. A European directive now frames this risk.

On the other hand, often these sensors integrate Mercury. This fluid met the requirements of stability in the face of significant temperature differences. Today recognized as a risk product, alternatives exist thus limiting both health and environmental risks.

As a reminder, extrusion is an industrial process used for the manufacture of rod-type profiles, plates, films, sheaths, bags, threads, weaving fibers, tubes. This process consists of transporting, melting, kneading, plasticizing and compressing the thermoplastic material in an extruder using a transfer screw. The plasticized material then passes through the die to give the shape of the profile. The hot material then undergoes various operations aimed at giving it its final appearance and shape: blowing (films, hollow body) or conformation (profiled tubes), or even calendering (plastic sheets, coating). The material is then cooled and frozen in its final form.

- The pressures in these processes range from 100 bars to 2000 bars!

- Materials can reach temperatures up to 500 ° C!

It is therefore obvious that controlling this pressure is important for the safety of operators, but it is also important to control this pressure because it has a direct impact on the quality of the product produced.

Pressure sensors called "Melt" are used to answer this second point.

Melt pressure sensors: Safety and production quality

Recent evolutions of the Machinery Directive and specific EN1114 for extruders

In order to respond to recent safety developments prescribed by the recent Machinery Directive and EN1114 specific for extruders, the Melt pressure sensors integrated into new processes must meet the PL'c 'safety level.

Manufacturers now integrate these sensors which must deliver two output signals. The first will be used as before for the visualization of the value, the second is integrated in the safety chain to stop the extrusion in case of exceeding a maximum authorized value.

Replacing existing sensors with sensors incorporating this level of security is completely possible, the format of the mechanical connection having remained the same. Manufacturers of products thus extruded and wishing to improve the safety of their process can therefore easily replace the original sensors with these versions.

Responses to environmental compliance requirements

For a long time these Melt pressure sensors used Mercury to ensure measurement reliability. Always present in some models, it is important to know this for the treatment of waste when replacing a sensor.

But there are also alternatives, with and without liquid, which also meet the characteristics required for these extrusion processes.

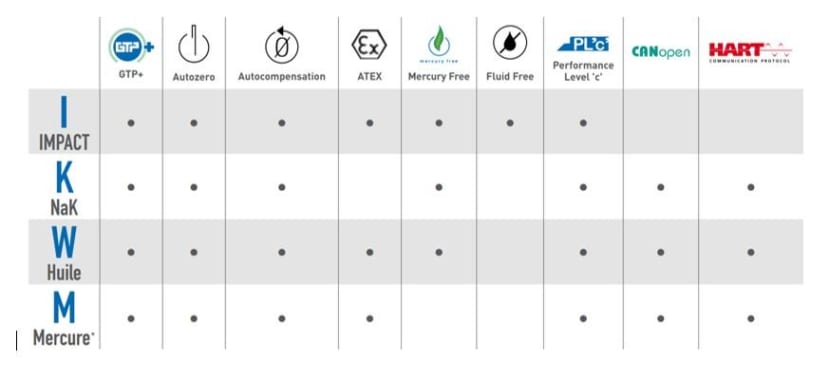

Sensitive to environmental problems and in full compliance with the RoHS Directive, GEFRAN offers a range of Melt sensors free of mercury, with filling fluid (oil or NaK) or fluid free (IMPACT).

The sensors with Potassium Sodium (NaK) even allow working at higher temperatures (up to 538 ° C) than Mercury solutions, others integrate specific oil meeting the constraints of the food industry ( FDA).

Another solution is to use sensors without pressure transfer liquids. These sensors, which are mechanically identical to the versions with fluid, also offer a greatly increased service life thanks to a measurement membrane of different design.

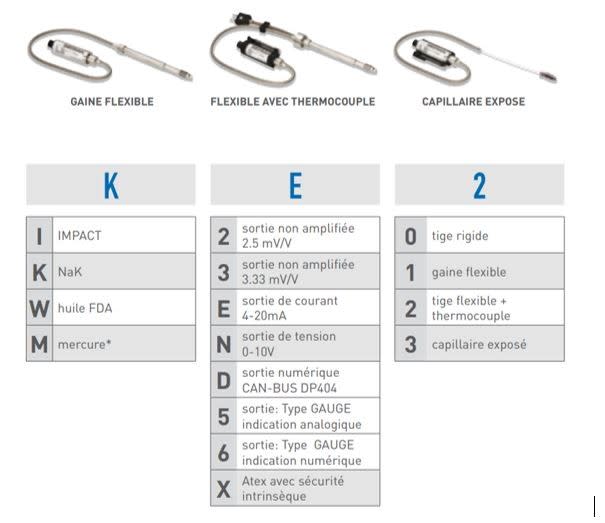

Gefran high temperature pressure transducers are available in different forms:

Due to the specificities of their processes, all the players in the Plastics industry are concerned with matters of personal safety and environmental impact.

Integrating on the production tools these measurement elements which respond simultaneously to the two subjects while bringing an improvement in the quality of the finished product is the assurance of a secure quality production.