Comment réaliser une commande de mouvement industrielle open source pour un bras robotique - partie 1

Suivez l'articleQue pensez-vous de cet article ? Aidez-nous à vous fournir un meilleur contenu.

Merci! Vos commentaires ont été reçus.

There was a problem submitting your feedback, please try again later.

Que pensez-vous de cet article ?

Lorsque l'automatisation industrielle a commencé à incorporer des solutions matérielles open source, comme celles d'Industrial Shields, de toutes nouvelles possibilités sont apparues. Avec Industrial Shields, RS Components a voulu démontrer les avantages d'un matériel open source associé à la fiabilité des normes industrielles.

Le domaine de la robotique semble naturellement être la solution parfaite pour démontrer les possibilités offertes par du matériel open source, tout en permettant d'ouvrir aux petites entreprises les portes de la robotique, jusque-là réservée aux entreprises de plus grande envergure.

Le projet comporte quatre étapes :

- La théorie : développer un système de contrôle de mouvement open source pour une application avec un bras robotique.

- La pratique : apporter le bras robotique dans un véritable environnement industriel pour tester le système de contrôle de mouvement. (Partie 2)

- L'intégration industrielle : transférer le système de contrôle de mouvement sur un véritable bras robotique.

- Pour aller plus loin : habiller le bras robotique de capteurs et de petits outils pour lui attribuer davantage d'applications et de développements.

Pour la première étape, nous avons demandé la participation de Massimo Temporelli, concepteur italien et expert en technologie, pour nous aider à créer un projet de robotique à l'aide du premier contrôleur industriel open source basé sur Arduino au monde, le PLC Industrial Shields, dans le rôle du matériel de pilotage.

Massimo Temporelli est le président et fondateur de The Fablab, un atelier de fabrication numérique partagé et plaque tournante de la culture maker en Italie. Il travaille depuis 20 ans entre la science, la technologie et l'innovation, partageant son expertise avec des universités, des musées, des publications, à la télévision, la radio et Internet. Son dernier livre, Innovatori!, explore les perspectives et les mentalités des plus grands innovateurs au monde.

Pour ce projet, nous avons demandé à Massimo de construire un bras robotique pouvant servir à des applications d'automatisation industrielle sophistiquées. La complexité d'un bras robotique de plusieurs composants, commandé logiquement pour obtenir des mouvements fluides et précis, était exactement le type de défi recherché pour démontrer les capacités du PLC d'Industrial Shields.

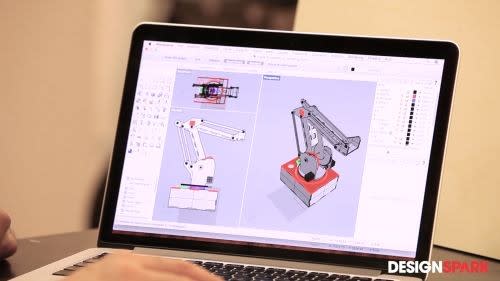

Grâce des solutions open source comme le PLC d'Industrial Shields et au soutien de la communauté maker, il n'a jamais été aussi simple de construire un bras robotique industriel. Nous nous sommes procuré une conception open source de Ruc Fablab aux Pays-Bas, qui apporte toutes les conceptions mécaniques et le code Arduino nécessaires au projet. Pour rester dans l'esprit du Fablab, nous avons naturellement effectué de légères modifications à la conception d'origine de Ruc.

Toutes les conceptions modifiées, avec le code Arduino personnalisé et les fichiers STL prêts à être imprimés en 3D de ce projet passionnant, sont disponibles gratuitement en téléchargement à la fin de cet article !

La commande open source qui alimentera le robot est le PLC M-Duino d'Industrial Shields.

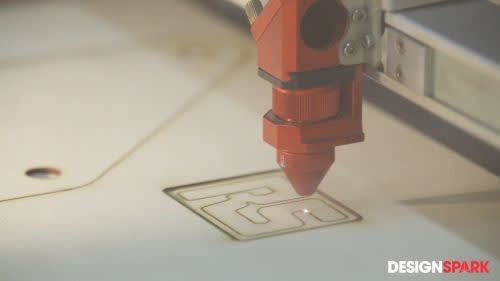

Lors du choix des matériaux pour concevoir le robot, nous avons pensé qu'il serait intéressant d'utiliser des matériaux naturels, comme le bois, pour apporter un contraste amusant avec la nature technique du projet et rendre le robot encore plus sympathique.

Après avoir sélectionné nos matériaux, il est temps de passer à la découpe laser pour leur faire prendre la forme désirée. En quelques minutes, le laser découpe toutes les parties mécaniques nécessaires pour le bras robotique.

Grâce à sa conception intelligente, l'assemblage de toutes les pièces coupées au laser a été remarquablement simple et rapide. En 25 minutes, Massimo a pu construire le bras robotique complet.

Une fois les pièces assemblées, il est temps d'insérer les composants électroniques nécessaires pour alimenter et commander le bras, dont les drivers, les moteurs pas à pas, ainsi que le PLC d'Industrial Shields pour piloter le robot.

Voici les composants individuels nécessaires :

- 3 moteurs pas à pas bipolaires Sanyo Denki, un pour chaque axe (code commande 829-3525) (hors UE et APAC, cliquez ICI)

- 3 drivers de moteur pas à pas Geckodrive (code commande 793-4127) (hors UE et APAC, cliquez ICI)

- 2 pinces imprimées en 3D (fichiers à télécharger ci-dessous)

- 2 servomoteurs Parallax Inc (code commande 790-5220) (hors UE et APAC, cliquez ICI)

- 1 alimentation à montage sur rail DIN Siemens SITOP (code commande 776-7729) (hors UE et APAC, cliquez ICI)

- 1 PLC M-DUINO Industrial Shields (code commande 885-0926) (hors UE et APAC, cliquez ICI)

- 1 bobine de fil automobile blanc, 0,5 mm2 (code commande 369-4800) (hors UE et APAC, cliquez ICI)

- 1 bobine de fil automobile noir, 0,5 mm2 (code commande 369-4771) (hors UE et APAC, cliquez ICI)

- 1 bobine de fil automobile rouge, 0,5 mm2 (code commande 369-4787) (hors UE et APAC, cliquez ICI)

- 1 bobine de fil automobile vert 0,5 mm2 (code commande 369-4793) (hors UE et APAC, cliquez ICI)

Les modèles 3D de toutes les pièces imprimées en 3D sont disponibles gratuitement en téléchargement à la fin de cet article.

Après avoir installé et câblé tous les composants électroniques, l'étape suivante consiste à transférer les instructions de l'ordinateur vers le robot à l'aide d'un câble de connexion classique. Le robot est maintenant assemblé et prêt à fonctionner !

Bien sûr, le véritable test consistera à utiliser le bras robotique dans un environnement industriel. Pour cette seconde étape du projet, Massimo Temporelli apportera le robot assemblé vers l'entrepôt de RS Components à Milan pour démontrer ses capacités dans des applications industrielles réelles.