水中ドローンを無料3DCADで設計

この記事を購読こちらの記事について、内容・翻訳・視点・長さなど、皆様のご意見をお送りください。今後の記事製作の参考にしたいと思います。

Thank you! Your feedback has been received.

There was a problem submitting your feedback, please try again later.

こちらの記事の感想をお聞かせください。

2019年BrightSparks賞の下準備中、今年のイベントにはいつもと少し違ったものを作って出品してみたいと私は考えていた。そんな時、カメラ付き水中ドローンの設計をしようと思いついた。

このプロジェクトの目的は、国内向けの海底調査に適した、コストパフォーマンスの高い水中ドローンの設計と開発だ。艦船の検査や水中建造物のスキャニングといった調査から、魚やサンゴの個体群の健康状態チェックによる基本的な環境調査まで、幅広い用途に使用可能な水中ドローンを目指す。

ドローンは、3DCADソフト「DesignSpark Mechanical」で設計し、3Dプリンタで出力した部品と商用オフザシェルフ(COTS)部品を組み合わせて作成した。この方法によって、今までにないほど低コストでの開発が可能となった。

作成後は、防水機能と移動機能のテストを実施した。

この記事では、水中ドローンの各部品の設計方針と、機能テストの結果を紹介する。

部品一覧

- PVC排水パイプ(110m)

- PLAプリントフィラメント(1.75mm)

- 黄色のプラスチック塗料

- プラスチックプライマ塗料

- ホースクリップ(120mm) (027-7884)

- インライン形海水ポンプ

- 密封鉛バッテリ(12V)

- ねじ式端子(チョックブロック) (813-3123)

- M12 IP68ケーブルブランド (669-4654)

- 2芯ケーブル

- 4芯ケーブル

- パネル取り付け型押しボタン

- キースイッチ (032-1026)

- 単芯ワイヤ

- CCTVアイボールカメラ(PAL)

- M4ねじ及びロックナット

- M5ねじ及びロックナット

- Perspex製確認窓

- 圧着端子 (613-9930)

- BNC-ねじ式端子コンバータ

- BNC-RCAコンバータ

- シーリングパテ

設計方針

水中ドローンの3D分解図

開発にあたり、はじめは基本的なカメラフィード機能と水面移動機能を備えた主船体の作成に注力した。その後は、回路基板やバッテリを内部で固定する内部シャーシの設計とドローンの深度制御を、試行錯誤で進めていった。

それでは各部品の設計方針を紹介していこう。

主船体

コストを抑えるため、主船体には110mmのPVC排水パイプを使用した。パイプの直径は、カメラなどの部品を搭載するのに最適なサイズだった。パイプの壁が厚いため、ある程度の水圧に耐えることができる。この耐圧性は、後のテストで重要な点となる。

船体のカラーリングには、海洋関連でよく使われるブライトイエローを採用した。3Dプリント出力したパーツについては、素材の色である黒そのままとした。

HMSヴァンガード級潜水艦

この設計のヒントとなったのは、バラストタンクの内外の空気を圧縮することでピッチと浮力を制御する潜水艦の仕組みだ。今回の製作では、空気で満たされた船体が仮想バラストタンクの役割を果たし、その結果、大きい浮力が得られる。しかし、今回のような小さい船体内にバラストタンクを構築することは、エアコンプレッサのサイズが壁となり、困難である。そのため、エアホースを使用して表面から圧縮空気を供給するなど、代わりの仕組みを考える方が現実的だ。

潜水艇ファンの間で使用されている、より一般的な深度制御方法は、垂直スラスタを使用して、船を水中に直接押し込む方法である。この機能については、後の開発で追加したいと思う。

ノーズコーンとカメラマウント

特に正確な設計が求められた部品は、ノーズコーンだ。ノーズコーンは主船体への浸水を防ぐだけでなく、カメラを収納するなど、複数の役割を担う部品であるからだ。

コーンの内部にカメラを取り付ける際の最大の課題は、防水性と耐圧性を損なわない形で、カメラ用の透明な窓をとりつけることだった。

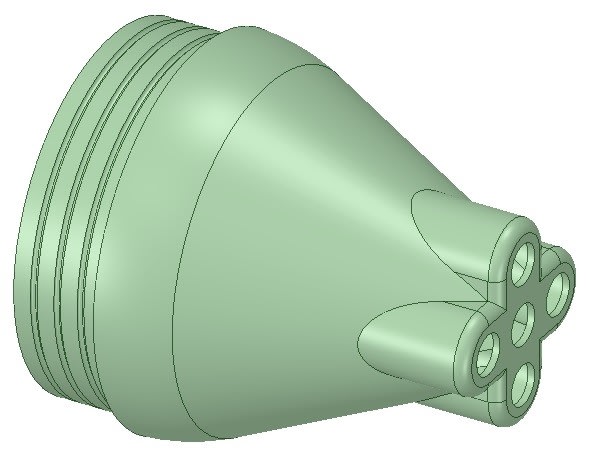

ノーズコーンのCADモデル

これを実現するため、プラスチック切削加工会社から4mm厚のPerspex製ディスクを調達して、窓の半径がカメラの開口部にぴったり合うよう加工した。これにより、窓・カメラのアイボール・船体の寸法を利用して、ノーズコーンの3Dモデルを作成し、3Dプリンタで出力することができた。強力な接着剤をノーズコーンの裏側の縁に入念に塗り、気密性を損なわないように窓をノーズコーンに接着した。

このとき接着剤が窓部分に付着しないようにすることも重要だ。除去溶剤を使用すると、窓がくもってしまう可能性があるからだ。

完成した状態のノーズコーンカメラ

正しく密閉するため、寸法の許容範囲は厳密に設定した。船体の内半径を測定し、ノーズコーンモデルのスリーブに同心の溝を作ったことで、後でOリングを追加できるようにした。メンテナンス時に船を分解できる状態を保ちながら、水密性を持たせることができるようにするためだ。

カメラフィードとモニター

カメラは、水中の映像を一人称視点で表示できるように、船の前面に取り付ける設計にした。ビデオ信号のフォーマットには、シンプルなアナログ映像規格のPALを採用した。カメラからは、信頼性と画質にすぐれた画像が得られた。これは、リサイクルしたCCTV機器を使用した利点である。

テールコーンとケーブルマニホールド

テールコーンの主な機能は、主船体への水の浸入を防ぐことだが、内部と外部の電子機器間のインターフェイスとして動作するようにも設計した。そのためには、防水性の高いケーブルグランドを複数取り付ける必要があった。

テールコーンのCADモデル

ケーブルは、カメラフィード、左右のスラスタ、外部バッテリ、リモコンテザーなど、異なる機能を持つ独立した計5本を使用した。ケーブルの数が多くなると浸水の危険性も増すため、以降のバージョンではこの問題を改善する予定だ。

スラスタブラケット

スラスタは、抵抗を減らすために船体と並列させる必要があった。当初、私は低コストなビルジポンプの使用を計画していたが、非対称な構造で取り付けが難しく、この潜水艇の設計で用いるのは困難だった。そこで私は、インライン形海水ポンプを使用することにした。

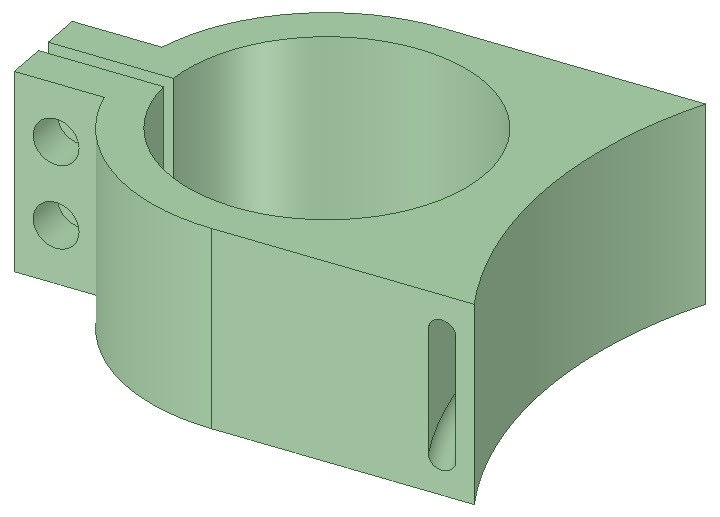

スラスタブラケットのCADモデル

スラスタは、3Dプリント出力した複数のブラケットを用いて、船体にホースクリップで装着した。このブラケットの設計にも、もちろんDesignSpark Mechanicalを使用した。

バッテリーブラケット

船の安定性を最大限に高めるため、船底に最も重い部品を設置して、重心を低くすることにした。内蔵電源として使用していた重い密閉型鉛蓄電池を、簡易的なキールとして船体の底面に装着した。これにより、荒れた海の環境でも安定性を最大限に保つことができる。

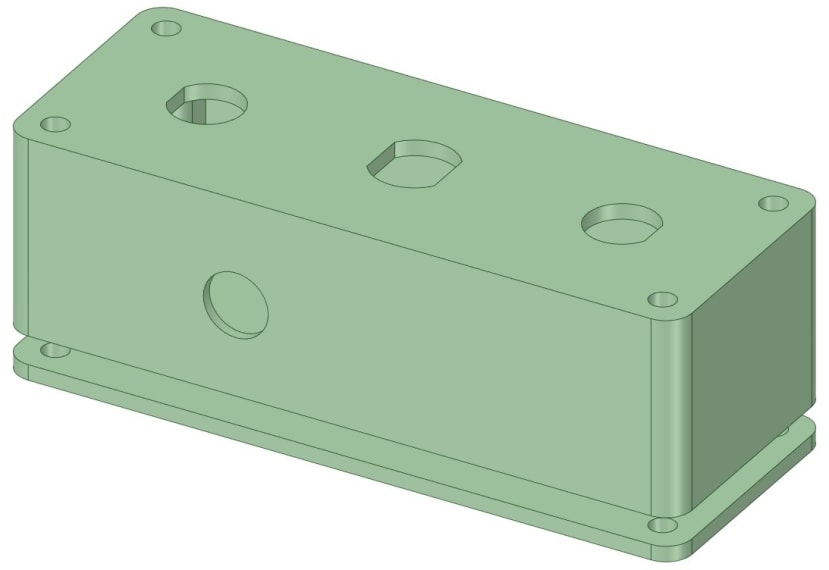

バッテリーブラケットのCADモデル

バッテリの寸法を測り、DesignSpark Mechanicalを使ってクランプブラケットをモデリングした。船底への固定には、先ほどと同様ホースクリップを用いた。

リモコン

水中ドローンを操作するには、オペレータと有線接続する必要がある。これは、電磁波を水中で伝搬させると、信号が大きく減衰してしまうからだ。そのため、どの深度で調査を行なう場合でも、有線接続が必要となる。

リモコンのCADモデル

今回使用したリモコンは、2つの押しボタンを使って左右のスラスタをそれぞれ動かすという、非常に簡単なものだ。これらをスラスタに直接接続するため、4芯ケーブルを使用した(各スラスタ用に1芯、電源用に1芯、システム全体をオン/オフするキースイッチとの接続用に1芯)。

完成した状態のリモコン

プロトタイプでは2mのケーブルを使用したが、実際の海の環境でさらなる調査を行う際は、ケーブルを延長する必要がある。また、より正確に船の移動やテレメトリを制御し、使用するケーブル数を減らすため、今後はRS485といったより信頼性の高いシリアル接続バスを採用する予定だ。

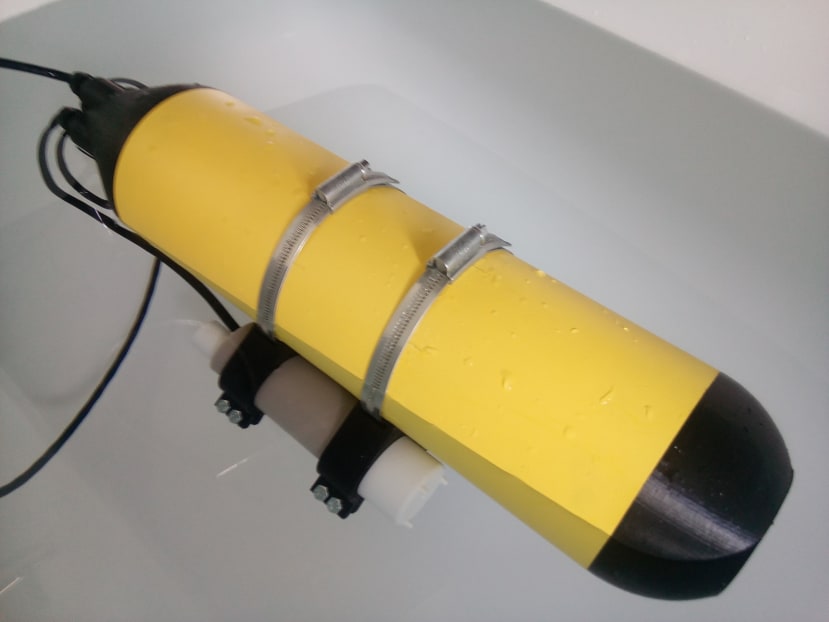

バスタブでの機能テスト

水中ドローンの機能テストはバスタブを使って行なった。バスタブは、理想的な環境下での機能テストには最適だ。ご覧のように、ドローンを水面に浮かせるだけの十分な浮力があり、重心を低くする簡易キールによって最大限の安定性が保たれています。

カメラの重さが原因で、はじめ船体はわずかに前方に傾いていた。この傾きは、ホースクリップを使ってキールを船尾の方向に移動させ、バンランスを取ることで簡単に調整できる。好都合なことに、この欠点は後に、船のピッチ角を動的に変更する移動バラストシステムに利用して役立てることができた。

最初の潜水テストでは、後に船体内への少量の浸水が確認されたものの、船体からは気泡が出ず、そこそこの成功を収めることができた。最初のテストにしては、成功を収めたといえるだろう。

まとめ

複雑で期間の短い製作であったにもかかわらず、プロジェクトは大成功を収め、私は水中ドローンの構築について多くの知見を得ることができた。また、今回3Dプリント出力した部品は、このテーマの次の製作でも引き続き使用する予定だ。このプロジェクトでは3Dモデリングを多用したため、DesignSpark Mechanical CADソフトウェアとずいぶん親しくなることができた。似たようなプロジェクトに取り組んでいる方は、ぜひDesignSpark Mechanicalを使ってみてほしい。

最初の製作を完了し、そこから得た教訓を踏まえて、このプロジェクトを実際の用途に対応できる実用的な段階まで発展させたいと思っている。こんな改善点があるのではないか、今後はこういう方向性で製作してほしい、水中ドローンによる解決が必要な問題を抱えているといったコメントがあれば、是非このページの下のコメント欄に投稿してほしい。