「デジタルツイン」についてエンジニアが知っておくべきこと

この記事を購読こちらの記事について、内容・翻訳・視点・長さなど、皆様のご意見をお送りください。今後の記事製作の参考にしたいと思います。

Thank you! Your feedback has been received.

There was a problem submitting your feedback, please try again later.

こちらの記事の感想をお聞かせください。

デジタルツインが、システムの不確定要素を明瞭なものにする

今後数年以内に、数多くの産業分野がデジタルツインと連携していくと予想されています。これにより デジタルツインは、科学技術のディスラプタとして認識されています。「システムの寿命が尽きると何が起きるのか」「特定の条件が発生した場合にはどうなってしまうのか」といった現実世界のシステムを、正確に仮想空間上で表現しシミュレーションを行うことで、非常に多くの貴重な知見を仮想世界上で得ることができます。これにより、多くの複雑な工学的要素が、いかにして、他の要素や、その置かれた環境と相互作用しているか、より詳しく理解することが可能です。システムを長期的に稼働した時の効率や、信頼性に関わる可能性がある重大な問題、さらには、システムの継続的な信頼性を検証でき、問題があれば対処できるようになるかもしれません。

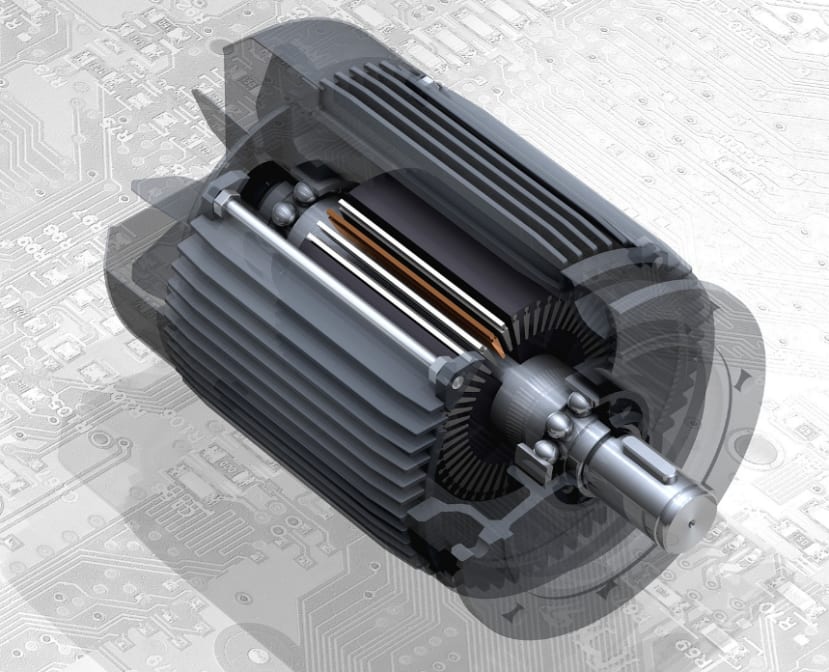

図 1: アビオニクス(航空エレクトロニクス)分野でのデジタルツイン例

デジタルツインの基本原則は、20年ほど前に当時ミシガン大学に在籍していた、マイケル・グリーブス(Michael Grieves)教授によって提唱されました。当時はまだデジタルツインを実現するための計算技術が存在せず、コンセプトにすぎませんでした。その後、2010年に、グリーブス教授の同期であるNASAのジョン・ヴィッカーズ(John Vickers)氏により、このテーマに関する報告書の中で「デジタルツイン」という造語が作られたとされています。過去10年間において、この分野への関心はますます高まっています。調査会社のMarkets & Marketsによると、2025年までにデジタルツイン領域が生み出す世界の市場規模は、驚異の358億ドルとなるだろうと推定しています (他の企業も同様の予測を立てています)。

この技術は、設計や開発の業務を効率よく進めるという点でも、重要な役割を果たします。従来のような、プロトタイプを製作し、テストするといった工程を繰り返すといった方法を用いると、非常に時間を要し、プロジェクトが大幅に遅延する可能性があります。しかし、さまざまな側面を、すべての考えられる環境について仮想空間内でシミュレーションし、徹底的な検証を行うことで、必要な修正を加えられるのであれば、プロジェクトに対して非常に有利なものとなります。つまり、開発サイクルを大幅に短縮でき、プロジェクトに割り当てる人的資源や、エンジニアリングの努力部分を全体的に減らすことが可能なのです。デジタルツインを用いた開発は、次世代のアビオニクス(航空エレクトロニクス)事業や、自動車事業ですでに始まっています。この技術を用いることで、より高い信頼性が確保され、航空機や自動車の乗員の安全性を確実なものにすることができるでしょう。

デジタルツインは、どのようにすれば目的のシステムを実現できるのか考える際の助けとなるだけではなく、すでに存在するシステムに対しても使用することができます。具体的な例を考えると、産業の分野において、デジタルツインをプラント全体に適用することで、より詳細な分析や、診断、トラブルシューティングを実施可能なプラットフォームを提供できるでしょう。これはまさに、ワークフローを改善し、重要なプロセスをより最適化するといった、将来のインダストリー4.0の基礎部分となることを意味します。これにより、製品を構成する機器からの情報を処理する速度や、製品の品質の両方を向上させることが可能です。ある時点で追加した変更点が、ダウンストリームのある地点でどう影響してくるのか、実際に変更を加える前に評価することもできます。そのため、例えば、工場の組み立てラインを、より速く流すといった計画を立てることも可能になります。また、すでに構築されているデジタルツインを用いて、起こり得る問題を調べることも可能になります。具体的には、製造した製品の品質や、製造設備を構成する部品の故障率、消費電力が挙げられるでしょう。こういったところから、十分な情報に基づいて、最善の対応をとることが可能になります。例えば、生産性を向上させるために、運用コストや返品の増加することが正当であるといえるのか、判断可能になるということです。

デジタルツインは、システムの予知保全へ応用することも可能です。ここでは、異なる稼働条件、状況といった、特定の環境における部品の摩耗具合を推定できます。つまり、部品の交換が必要になる時期を正確に判断可能になり、機器を一層効果的に保守できるということです。そのため、不具合が発生した際のダウンタイムや、修理の長期化といったリスクを避けられるようになります。

必要な要素技術

デジタルツインを作成するためには、膨大な量のデータへアクセスする必要があります。そのため、数々のセンサが、広い範囲の操作パラメータを網羅したデータストリームを、継続的に提供し続けなければなりません。こういったことから多くの場合、Internet of Things(IoT)の登場が、デジタルツインの構築を可能にする、重要な要素となります。利用されるデータは収集されたのち、リアルタイムで実行されたり、状況によっては、履歴データを参照したりすることがあります。ここでのデータすべてを利用可能だということが、デジタルツインを、従来のコンピュータシミュレーションと差別化しています。システムがどう動作するのかという仮定に依存せず、代わりに、常に実際のデータから得られた事実によって、結果が裏付けられているのです。データセットが蓄積されていくにつれ、高度なアルゴリズムを適用可能になります。

人工知能(AI)も、デジタルツインがデータを活用する上での重要な技術です。必要なデータを収集したのち、クラウドベースの大規模なリソースを用いて処理することで、AIモデルを適用可能になります。そして、これを用いて、様々な応用の可能性を考えることができるのです。さらに、デジタルツインを物理的なシステムと組み合わせることで、どういったことが起きているのか、より深く理解することが可能になります。つまり、離れた場所にある機器の修理やアップグレードを、専門のエンジニアが行うことができるようになり、時間とコスト削減につながります。具体的には、拡張現実 (AR) を使うことが考えられますね。

標準化と相互運用性

もちろん、独自の技術を使用して、単独でデジタルツインを作成するのでは、十分にこの恩恵を受けられません。そのため、この分野での標準化が急務となり、ISO 23247-1 規格が策定されました。これにより、製造業でデジタルツインを構築するための、統一されたフレームワークが提供されています。異なる機器ベンダにより用いられているそれぞれのアーキテクチャで一貫性を持たせることができるようになり、製造現場の様々な機器向け作成されたデジタルツインを、一つにまとめることが可能になります。

GEやMicrosoft、Dell、Ansysなどからなるデジタルツインコンソーシアムの様な団体は、この技術の採用を促進することを目指しています。この団体では、オープンソースコードの開発や、業界で認められたアプリケーションプログラミングインターフェース(API)の確立と並行して、デジタルツイン環境全体で共通の分類方法を共有することで、デジタルツイン技術の採用を促進しようと取り組んでいます。

デジタルツイン同士が相互運用可能になれば、システムの導入に関わるさまざまな機器のメーカーやサービスプロバイダの協力関係を促進することが可能になります。これは、航空機のタービンや、電気自動車、加工施設、石油精製所、スマートシティのインフラといった、ありとあらゆる分野に対して言えるでしょう。

関連記事: