アディティブ・マニュファクチャリングについて技術者が知っておくべきこと

この記事を購読こちらの記事について、内容・翻訳・視点・長さなど、皆様のご意見をお送りください。今後の記事製作の参考にしたいと思います。

Thank you! Your feedback has been received.

There was a problem submitting your feedback, please try again later.

こちらの記事の感想をお聞かせください。

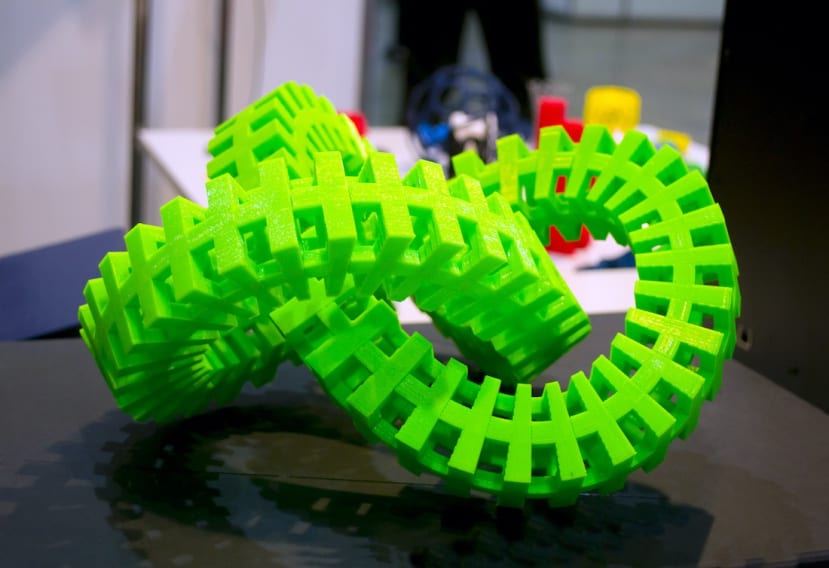

アディティブ・マニュファクチャリング(付加製造、Additive Manufacturing)は、プロダクトデザイナーにとって、多くの可能性ももたらすような、わくわくする革新的技術です。最近では、ローグレードのポリマー部品の製作から、金属などの先進材料を使ったプロトタイプや、プロダクションレベルの部品の製作を実現できるようなコンセプトにまで進化しています。

素材を付加する工程により、これまでの除去加工法(Subtractive Method)では達成できなかった、より複雑な内部構造を生み出すことが可能になります。この記事では、アディティブ・マニュファクチャリングに関連する最新の用語、技術を部分的に説明し、同時にそれが今後どのように発展するかを考えていきます。

アディティブ・マニュファクチャリングの誕生

アディティブ・マニュファクチャリングの歴史的な進展は、実はずっと昔で、そのルーツは1980年代初期にまで遡ります。当時、液体ポリマー樹脂を紫外線レーザーで硬化させる手段を説明する際、ステレオリソグラフィー(光造形法)という用語が使われていました。

以来、アディティブ・マニュファクチャリングのプロセスには常に革新が見られ、新しい技法や印刷材料が出てきました。機械はますます小型で安価になり、幅広い層で、はるかに手に入りやすいものになっています。また、印刷した部品の用途も、航空宇宙、医療、輸送、消費財などの分野へと拡がっています。

以下に挙げるのは、5つの注目すべきアディティブ・マニュファクチャリングの技法です。中には試験済みのものもあれば、市場ではまだまだ目新しいものもあります。

直接金属レーザー焼結法(DMLS: Direct Metal Laser Sintering)は、レーザーを使って微細なアルミニウムやチタニウムの粉末を溶かし、正常に機能する金属部品を製作します。多くの場合、比強度が大きく、複雑な内部構造のものが製作可能です。この方法は、主に航空宇宙や自動車向けの、少量で複雑な構造物の製作に向いており、例えば、Formula 1でのエアロダイナミックインサートや、排気システムに用いられます。また、ジュエリーの分野でも拡大しつつあり、金などの貴金属による部品の製作に使用されています。DMLSにより、ジュエリーデザイナーは、他の技法では不可能であるような形状を生み出すことが可能です。しかし、欠点もあります。DMLSは、高エネルギーコストと、ベース材料の価格により、所有し、運用するには、比較的高価な技術であるということが言えます。

材料噴射法は、ビルドプラットフォーム上方に設置されたプリントヘッドを利用し、ごく少量の材料を噴射します。インクジェットプリンターの3Dバージョンと言っても良いでしょう。噴射された水滴が固まって層を作っていくというプロセスを繰り返すことで、構造物をだんだんと造形していきます。次に、紫外線光を当てて層を硬化し、後処理としてサポート材を取り外します。材料噴射法は1990年代後半に開発され、高精度で、正常に機能するプロトタイプ製作の、実績ある手段として登場しました。ヘルスケア部門における興味深い用途の一つに、人体と同寸法の解剖模型を製作するというものがあります。これを使うことで、医者が視覚的に生理学的問題を説明する際に役立てることができたり、外科医が前もって手術の訓練をすることができるようになったりします。

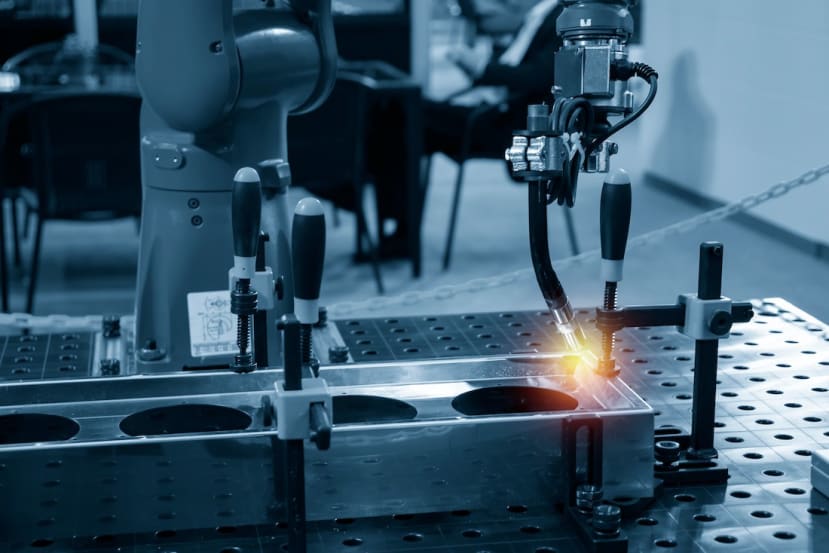

ワイヤ+アーク放電によるアディティブ・マニュファクチャリング(WAAM: Wire and Arc Additive Manufacturing)は、アーク放電を熱源として使用し、金属ワイヤを溶融する、指向性エネルギー堆積(Directed Energy Deposition)方式を使用します。標準的なワイヤと溶接機器を使い、材料の積層と同時に溶融を行うことにより、素早く材料に熱エネルギーを集中させるWAAMでは、大きなニアネットシェイプの部品を作成可能です。研究者は、これまでにこの技法を使って、長さ6m、重さ300kg、航空宇宙等級のアルミニウムからなる、1片の両面翼桁を製作しました。これは新しく出てきつつあるアプローチであり、商業化に向け、学会内では精力的な研究と開発が行われています。しかし、技術的課題として、寸法精度を容認する方法考えることや、製造した部品の表面仕上品質を向上させることなどがあります。

まとめ: アディティブ・マニュファクチャリングの分野には、他に比べてずば抜けた活気があり、先ほど述べた様々な技法により、設計技師には多くの選択肢が増えるでしょう。将来に目を向けると、アディティブ・マニュファクチャリングは今後、より興味深い方法で展開される可能性が高いといえます。例えば、スマート・マニュファクチュアリングの時代においては、アディティブマシンが工場でより密接に、他の生産システムと統合されるようになることが予想されます。

人工知能は、もう一つのわくわくさせられる開発分野です。ビジョンシステムは、すでにアディティブマシンに使用されており、積層後の材料レイヤの位相マップを生成しています。結果のデータは、機械学習アルゴリズムに送られ、プリンター自身が、特定の材料や、行った動作の特徴について学習します。これにより、より一層正確な部品の作成が可能になります。

やはり、明るい将来が待っています。多くの企業がアディティブ・マニュファクチャリングを使用する部分を、試作の段階から、連続生産への応用に移行する中で、数多くの新しいビジネスモデルが生まれる可能性高いでしょう。どうやら、アディティブ・マニュファクチャリングには、この先ずっと長く続く、魅力的な道のりが待ち受けているようです。