コントローラーのクラウド化にともなう産業PLCの発展

この記事を購読こちらの記事について、内容・翻訳・視点・長さなど、皆様のご意見をお送りください。今後の記事製作の参考にしたいと思います。

Thank you! Your feedback has been received.

There was a problem submitting your feedback, please try again later.

こちらの記事の感想をお聞かせください。

インダストリー4.0について盛り上がってきており、また産業IoT (インダストリー IoT)という言葉が普及するにつれ、多くの人たちは“工場自動化”について考えるようになってきた。これまでの歴史を振り返ると、18世紀から産業の発展は大きく3つの段階にわけることができる。

インダストリー1.0: 蒸気の力を機械の電力へと変換

インダストリー2.0: 大量生産と組み立てライン

インダストリー3.0: 「簡単な自動化」、電気機械式リレーと電子PLCの誕生

現在4.0は完全自動化、つまり「無人」であると一般的には言われている。言い換えると、機械は優秀なシステムによって制御され、安全で信頼できる操作を保証できるということだ。“フォールトトレラント(障害許容背系)”や自己メンテナンスが必要となるだろう。その一つ例として1980年代から行われてきたホーリーグレイル社の“Lights Out”工場運用に見ることができる。

“ベーシック”プログラマブルロジックコントローラ

産業プラント機械用の自動化に対する取り組みは電気機械式リレーが接続されたことから始まる。最初はシンプルなANDやORといった論理回路をつなげるだけにすぎなかった。例えば、マスターパネルスイッチがANDで閉じられており、入力リレーに電力が供給されている場合、電源供給に近い部分で電力が供給されているかを監視できる、といったものである。この機能を実現するためには、単にパネルスイッチ。入力リレー接点、出力リレーのソレノイドと直列に配線を行うだけでよい。パネルスイッチを閉じ、入力リレーソレノイドに電力が供給されるとモータがオンになる。’cam timer’と呼ばれるモータ駆動のシーケンサと組み込むことで、制御信号をあらかじめ設定されたタイミングで送信する。これによって、人間が監視して制御信号を送ることなく、自動的に制御を行うプロセス全体を完了できた。しかし、そこには大きな問題がある。それは“配線”の意味、だ。制御プロセスのどの一部を変更しても、その配線に影響を及ぼす。つまりはもう一度はんだを行って配線を変える、もしくはリレーを追加する必要がある、といった具合だ。

1969年にModicon 084と呼ばれる初の電子PLCが公開され、大きな進歩を遂げたものの、“プログラミング”といった側面ではあまり消費者にとって受けが良いものではなかった。しばらくした後、ついにコンピュータにおいて機械語、もしくはFortranというプログラミング言語でプログラム可能になったのだ!そこで、すぐに新しく工場で働くエンジニアにとってわかりやすいプログラミング言語が開発された。IEC61131-3標準はPLCのための5つのプログラミング言語を標準として定めている。Ladder Diagram(LD), Function Block Diagram (FBD), Structured Text (ST, Pascalに類似), Instruction List (IL, アセンブラ言語の知識が必要), Sequential Function Chart (SFC)だ。この中でLadder Diagramは古いリレーロジックに似ているため、エンジニアにとって理解しやすい言語であったため、最も普及していた言語だ。

PLCはシングルボードコンピュータではない

PLCがシンプルにデスクトップPCのようなコンピュータとみなすのは簡単だ。しかし、実際にはそんな単純なものではない。一般的なPCは、電気的に“クリーン”な電源を備え、近くに強い電磁妨害(EMI)の原因がない温度が制御されたオフィス内に置かれていることだろう。しかし、PLCはそんな理想的な環境に置かれているわけではない。非常に暑い、もしくは非常に寒い、温度環境、さらには大きなモータによる強い電磁妨害は電磁波対策を行われていないマイクロ電子部品に影響を及ぼし、場合によっては破壊してしまうことさえ考えられる。こうした理由から、この数十年の技術の発展にともない、集積回路によって小規模化されてきたにもかかわらず、PLCは未だにラック内のボードの集まりで構成され、そのうち1つだけにデジタルプロセッサが含まれているのだ。

この写真は一般的なPLCの設置例だ。一番左にあるモジュールは電源供給であり、PLCはその右にあるものだ。その他のモジュールはアクチュエータ(モータ、ソレノイドなど)およびセンサ(リミットスイッチ、パネルスイッチ、サーモスタットなど)に接続されており、電磁的な影響がないように十分に保護されている入力/出力ユニットだ。これらのユニットで、監視対象の信号が正しく確認できるかをモニタできる。もし実際にこうした設定をされていた場合は、工場または化学プラントの完全な生産プロセスを制御できるだろう。初期のPLCはオン/オフ (論理)信号でのみ動作し、スイッチやセンサによって通知される“イベント”信号に応答するだけ、であり従来のリレーベースのコントローラーよりも全く優秀なものではなかったのだ。その後、アナログセンサを読み取り、アクチュエータに命令を送信する機能が追加された。非常に堅牢で信頼できる4-20mAカレントループ信号と呼ばれる技術が利用されていた(場合によっては現在も利用されている)。PLCと温度センサの接続などに利用されており、例えばモータ駆動速度の調整などが可能となる。制御室との通信リンク(もともと単にRS-232というシリアル通信)は、僅かなプロセスの調整から全く新しいプロセスのインストールまで、プログラミングによる変更を可能にしたのだ。

現代のPLC

マイコンチップは長年PLCにおいて“心臓”の役割を担ってきたが、ここ数年はその処理性能はさらに進化を遂げている。市場の多くのチップは様々なバージョンの1つ、もしくは複数の32bit ARM Cortex-M プロセッサコアを搭載している。モーター制御や電力供給制御、もしくはマルチメディアといった特定のアプリケーションにおいて利用されている。例えばモーター制御のチップではPWM出力を行うオンボードハードウェア、直行エンコーダ(回転センサ)入力、アナログI/O、単純なロジック信号I/Oを備えている。また、Cortex-M4Fコアは複雑な制御アルゴリズムを「リアルタイム」で実行できるデジタル信号処理と浮動小数点の計算ができるハードウェアを備えている。「リアルタイム」ということは、はPLCが機械のアクチュエータを直接制御できるということなのだ。

直接制御

マイコンチップの処理能力と、全体からみたマイコン自体のコストから、すべての機械アクチュエータには専用のコントローラーを設けることが現実的だ。例えば、これによりロボットアームのそれぞれの接続部分にてPID制御と監視が可能になる。通信リンクから次のような処理コマンドを送信するだろう。

“速度をy度/秒で接続点をx度回転”

「機械用PLC」はこうした命令を電気信号へと変換する役割を担っているのだ。命令から必要となるモーターの速度などの電気信号を計算し、徐々にその値を大きくし、停止の際には小さくしていくのだ。この動作には有線でつながっているハードウェアシャフトの回転センサーに伝えられ、ここから速度の実際の値のフィードバックを受け、それから再度角度センサのシャフトへ命令が伝えられ、必要となる位置へとアームが移動する。

インダストリー3.0と階層型工場制御

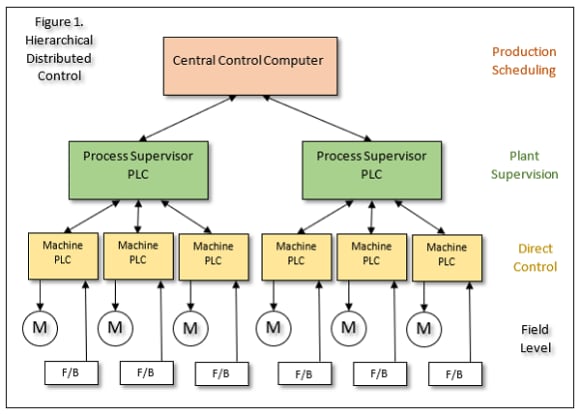

インダストリー3.0時代の始まりにはこの記事の冒頭で述べたような基礎的なPLCの導入が行われるのは間違いないだろう。そして最後には工場の自動化がやってくる。一つのマスターとなる制御ルームから末端の小さな機械PLCまで制御できる”階層型構造”という洗礼された構造へと進化するだろう。そう、PLCそれぞれ制御できるということは、単一の機械レベルでの制御が可能というわけだ。また、この階層型構造の中間には、中央にサブプロセスを制御、および監視できるための多数のスーパーバイザーとなるPLCが存在するだろう。イメージを図1に示している。

インダストリー4.0でできること

直接制御にもかかわらず、機械PLCはまだ多くの暇な時間を持て余しているのだ。他に何かできることはないのだろうか?そう、これは機械用PLCの半自動化を目指すインダストリー4.0へのきっかけとなるはずなのだ。

- 機械部品の状態を監視し、故障を予測しフラグを立てる。例えば、モータ電流の予期していない増加はベアリングが焼き付いてしまう原因となる。振動センサを取り付けると、摩耗したギアやリンケージを検出可能かもしれない。

- プロセスレベルでパフォーマンスを最適化するために、プロセス内で直接相互通信を行う。ロボットアームの各接続点にはスーパーバイザがそれぞれ独自のコマンドを用意するのだ。例えば、制御によってアームを3D空間内のあるポイントに移動するため、それぞれの関節を最適に制御するためには、各接続点どうしが互いに通信を行うのがよいだろう。

- パフォーマンスデータを収集し、プロダクションコントローラにフィードバックを行う。また必要な場合は分析のため、遠隔地へそのデータを送信する。

- シャットダウンなしで電子機器内の過渡現象とハードウェア障害の両方を検出する。これはプロセッサの冗長性を含む非常に広範囲なエラー検出および補正回路を備えた最新のマイコンによって実現可能だ。産業機能安全規格であるIEC61508に適合するこうしたデバイスは現在利用可能となっている。

安全なマイクロコントローラー

大手のチップメーカーのほとんどは、工業規格であるIEC 61508およびISO26262の適合する自動車向けのアプリケーション用のマイコンを製造している。例えば、Infinenon AURIXシリーズとTexas Instruments Herculesだ。AURIXの開発キットはこちら、Herculesについてはこちらを参考にしてほしい。

‘リアルタイム’と’決定的’操作の違いとは何か?

リアルタイム操作: リアルタイムシステムは入力に対してすぐに反応を行うシステムである。これは論理的なもので、その実用はこれまで難しいコンセプトだ。各現実的な電気もしくは電子回路においては伝搬遅延があるためだ。言い換えると、入力から出力まで電気信号が回路を伝わるには、必ず有限時間だけかかってしまうためなのだ。短いワイヤであっても少なからず伝搬遅延が存在しており、特に高い周波数では伝搬遅延が大きくなる。伝搬遅延なしで達成できるのは次の操作だ。

決定的操作: システムが必ず即座に反応するためには、入力と反応までの時間遅延を予測できればよい。この時間遅延は一般的に「スキャン時間」と呼ばれている。予測可能なスキャン時間はソフトウェアとハードウェアの両方、もしくはどちらか一方において考慮できる。実用的な目的のために、決定的操作によって、自動化における通信ネットワークに不可欠な「リアルタイム」な動作を実現できると言われているのだ。

インダストリー4.0を目指して、構造型階層を減らしてもっと“平等”なものへ

私たちには図1で示したネットワークトポロジーよりも、もっと柔軟なものが必要となるはずだ。先ほど説明した「階層型」と「決定的」な操作の特徴から、衝突することのない“リアルタイム”な制御のためだ。かつてより、工業用アプリケーション向けのノードは標準IEC 61158で定義されているFieldbusの総称だ。これはかつて有線で接続されていた。近年参入してきたのが、インダストリー4.0に対応しているEtherCATだ。EtherCATは工業自動化向けに最適化されたEthernetの拡張版だ。ネットワークは有線にて構築され、ツリーもしくはスター、もしくはそれらを組み合わせたトポロジーとなる。そのシンプルな例を図2に示している。マスターノードはすべてのデータパケットを生成し、そのパケットは青いラインを経由して各スレーブとなるノードのAからFへと転送されていく。各ノードはそれぞれユニークなアドレスを持っており、ネットワーク内で自分が受信するべきか、転送するべきかを判断するのだ。より優秀な技術は正確なタイミングを保証する、つまりリアルタイムな制御に利用される。この青いラインは厳密に(必ず)必要である一方で、赤いラインをエンドスレーブノードであるノードFからマスターへと追加することで、もしケーブルが破損した場合でも制御を継続して行うことが可能なのだ。こうし特徴を備えたEtherCATは、その通信速度も非常に高速だ。

無線は?

無線通信はホームオートメーションといったIoT(モノのインターネット)のアプリケーションで多く利用されている。私の意見としては、無線は堅牢性(耐久性)やセキュリティの面で課題が多く、もしケーブルの交換が必要となった場合にもそのコストは非常に大きいだろう。また、工場では電気的なノイズは非常にひどく、通信が途絶えてしまった場合には、機器が故障して問題が起こったのか、もしくは“ハックされて”問題が起こったのかわからないのも問題だ。

無線チャンネルを分割すればいいか?事前にそのパフォーマンスを評価する時間はまだ十分に残されている!インダストリー5.0では無線化する可能性は十分であるだろうが、まだ近い未来、インダストリー4.0では有線ケーブルが最良な判断だと私は考えている。

機械学習

十分な処理能力を備え、完全に相互接続されたマイクロコントローラーによって構築される大規模なネットワークというアイデアは、今後さらに実現に近づいていくだろう。それはまるで工場の「脳」としての役割を果たすことになるはずだ。このシナリオでは、すべての処理センサやマシンからデータが収集され、これらのデータは環境データやクラウド上のデータと組み合わせることが可能となる。こうして“工場すべてを学習した”ディープラーニングニューラルネットワークが出来上がるのだ。最終的には、ディープラーニングのネットワークによって、人が理解したり気付いたりできないような小さく複雑なパターンを認識し、すべての工場の操作を実現することが目標だ。また、異なる技術領域の開発に“コグニティブセンサ”と呼ばれるウェアハウスやサプライチェーン操作の最適化に利用されている技術もあり、こうした技術が組み合わさったものが、将来的に目指す工場となるだろう。

そう、だれも工場の運用に関わっていない、人間はただ餌をやるだけだ。こうした完全な自動化は目前となっている。ジョークでなくなるのも時間の問題だろう。

最後に

もしあなたが工場の自動化など、新しいことにチャレンジする際に悩んでいることがあれば、私のTwitterの投稿を確認してほしい。ロボットや宇宙に関係した新しい電子部品や関連する技術などについての興味深い記事があったらリツイートしている。是非参考にしてほしい。