Les fabricants de semi-conducteurs permettent le développement de la détection industrielle

Suivez l'articleQue pensez-vous de cet article ? Aidez-nous à vous fournir un meilleur contenu.

Merci! Vos commentaires ont été reçus.

There was a problem submitting your feedback, please try again later.

Que pensez-vous de cet article ?

L'Industrie 4.0 a eu un impact significatif sur l'industrie électronique. Elle fait plus largement partie de la quatrième révolution industrielle qui apporte les principes numériques dans le monde de la fabrication. Grâce à cette évolution, le chiffre d'affaires des dispositifs de détection à semi-conducteurs a augmenté. Avec les avancées continues en matière de technologie de détection et l'émergence de la technologie 5G, de l'IA et de l'apprentissage automatique, les fabricants de semi-conducteurs semblent prêts à tirer parti d'une mise en œuvre à plus grande échelle de l'Industrie 4.0 via l'IloT.

De nombreux facteurs permettent cette évolution, comme le développement continu de consommables, tels que les montres intelligentes et les équipements portables. Mais en définitive, la croissance sera générée par les marchés industriels, comme le médical, la santé, l'automobile et les assurances, la fabrication et la gestion des réseaux énergétiques. La croissance prévue du marché de la détection industrielle est de 7 % jusqu'en 2026. Source : Global Market Insights, Inc.

La naissance de l'Industrie 4.0, initialement créée en tant que stratégie haute technologie par le gouvernement allemand en 2011, a eu lieu à un moment où le concept de l'Internet des objets (IoT) en était également à ses débuts. Aujourd'hui, les principes fondateurs de l'Industrie 4.0 ont été adoptés dans le monde entier, et l'Industrie 4.0 et l'application industrielle de l'Internet des objets (IIoT) sont parfaitement adaptées.

Deux des principes fondateurs de l'Industrie 4.0 sont l'interconnexion et la transparence de l'information. L'IIoT est au cœur même de l'interconnexion. Le principe de base de l'interconnexion est de pouvoir relier numériquement les actifs de fabrication et de production via des applications de surveillance, de contrôle et d'analyse. Grâce à l'interconnexion, tout élément de l'automatisation industrielle ou équipement de processus peut fournir des données en temps réel sur son état opérationnel et ses performances. L'interconnexion implique également une communication bidirectionnelle, permettant le contrôle automatique des machines et des installations ou via une intervention humaine. La collecte de données sur l'ensemble d'une installation de production crée des masses de points de données, qui, lorsqu'ils sont agrégés, permettent de facilement déterminer les mesures critiques de gestion de la fabrication de l'efficacité opérationnelle (OE) et de l'efficacité globale de l'équipement (OEE).

Le bon fonctionnement de toute usine ou de tout processus de production, avec des niveaux élevés d'efficacité et de rendement, dépend de la fiabilité des machines. Malheureusement, les pièces de tout l'élément mécanique ont tendance à s'user et à présenter des défaillances au fil du temps. Dans un processus de production linéaire, la défaillance d'une machine peut arrêter l'ensemble de l'usine. Par conséquent, au fil des ans, des plans de maintenance, de réparation et d'exploitation formels (MRO) sont devenus nécessaires pour garantir le bon fonctionnement de l'équipement de production. Grâce à l'IIoT, il est possible de mettre en œuvre une procédure de maintenance préventive, ce qui permet à la direction de l'usine d'anticiper les défaillances potentielles de l'équipement et de planifier l'intervention de maintenance lorsqu'elle est la plus efficace d'un point de vue opérationnel.

L'acquisition des données critiques requises à des fins opérationnelles et de maintenance provient des capteurs déployés sur les actifs de production. C'est là que les fabricants de semi-conducteurs entrent en jeu. Le développement des capteurs qu'ils ont mené peut être utilisé pour détecter les indicateurs clés communs des niveaux de performance grâce à l'analyse qualitative. Les capteurs peuvent détecter les vibrations, la température, l'humidité, les sons et tout un ensemble d'autres facteurs environnementaux. Bon nombre d'entre eux peuvent être utilisés pour déterminer la durée de vie des actifs. Plus important encore, ils permettent de signaler tout problème qui se produit avant qu'une panne coûteuse inattendue ne survienne.

En outre, les capteurs d'inspection, tels que les capteurs de caméra, fonctionnent comme des entrées dans les systèmes de reconnaissance d'image qui vérifient, par exemple, si une étiquette de marque apposée sur un flacon n'est pas conforme aux tolérances de positionnement correctes.

STMicroelectronics aide ses clients à évaluer la mise en œuvre de la maintenance prédictive avec la sortie de leur carte d'évaluation de prototypage STWIN (193-9794) pour les applications IIoT. Ainsi, l'utilisateur bénéficie des avantages de la surveillance d'état des principaux actifs industriels critiques.

STWIN de STMicroelectronics

Il existe actuellement une large gamme de technologies de capteurs différentes, allant des simples thermistances discrètes de détection de température en passant par les capteurs micro-électromécaniques (MEMS) complexes de détection des forces d'accélération. La grande majorité des sorties de capteur actuelles sont traitées dans le domaine numérique au sein du capteur, puis transmises via des réseaux câblés ou sans fil au système de contrôle et de surveillance hôte.

Pour en savoir plus sur les MEMS et la maintenance prédictive, lisez notre entretien exclusif avec STMicroelectronics, ainsi que cet article intéressant de Redstone, un membre de DesignSpark.

Les innovations technologiques seront les moteurs de l'Industrie 5.0

Avant même que de nombreuses entreprises de fabrication aient terminé leurs déploiements de l'Industrie 4.0, le secteur a commencé à parler de l'Industrie 5.0. L'Industrie 5.0 permettrait de ramener l'humain dans la boucle de fabrication, un oubli notable dans l'Industrie 4.0.

La mise en œuvre de l'Industrie 4.0 ne s'est pas faite sans difficulté. L'espace au sol des usines est une problématique critique dans le monde entier. De nombreuses opérations de fabrication ont subi l'introduction de systèmes électroniques de plus en plus nombreux dans les armoires de commande existantes. Dans la plupart des cas, ces dernières étaient déjà presque pleines. Il a donc fallu continuer à innover pour pouvoir intégrer encore plus de technologies dans des armoires dont l'espace est restreint. Les fabricants d'équipements d'automatisation industrielle ont dû rendre leurs cartes de commande et PLC plus denses, plus économes en énergie et plus fines sur le plan fonctionnel. Heureusement, l'industrie des semi-conducteurs a proposé des réponses avec des innovations qui offraient des niveaux plus élevés d'intégration fonctionnelle ; par exemple, un convertisseur analogique-numérique (ADC) à quatre canaux avec un convertisseur CC/CC isolé à faible niveau de bruit au lieu du plus ancien ADC monocanal. Des circuits intégrés intelligents de gestion de l'alimentation et de meilleurs rendements de conversion de l'alimentation grâce à l'utilisation de technologies de processus à large écart de bande réduisent la quantité de chaleur résiduelle devant être dissipée, ce qui réduit davantage la taille globale du système.

L'Industrie 5.0 ne cessera de demander des innovations à l'industrie des semi-conducteurs. L'un des aspects de l'Industrie 5.0 est que, pour certains processus, les robots travailleront aux côtés d'homologues humains qualifiés. Beaucoup de recherches ont été menées sur l'utilisation de robots collaboratifs et sur la façon dont ils doivent interagir avec les humains à proximité. Les barrières de sécurité entourent généralement les robots industriels pour prévenir les accidents, mais pour être productifs, les cobots devront travailler à côté des humains, entraînant l'introduction d'exigences de détection supplémentaires.

Une autre leçon a été tirée de l'Industrie 4.0 et de son utilisation des centres IIoT sur la quantité de données transmises, de la latence et des capacités de calcul dans le Cloud. De nombreux capteurs n'incluent aucun élément de commande. Ils envoient des données au système de gestion de production à une fréquence définie. Ceux-ci associés à des centaines et potentiellement des milliers de capteurs sur un seul site, cela peut exiger une importante bande passante de données. En outre, la latence de commande Cloud du nœud de communication entre la réception des données de capteur et l'action peut être importante, ce qui élimine la possibilité d'une commande basée sur le Cloud pour certaines tâches. Les nouveaux types de capteurs doivent non seulement détecter, mais également déduire une action de commande. De même, les agrégateurs de passerelles locales pourraient avoir un degré d'autonomie dévolue pour commander des tâches spécifiques dans des limites prédéfinies.

L'industrie des semi-conducteurs répond avec des microcontrôleurs à faible consommation qui incluent des éléments de détection et suffisamment de ressources de calcul pour exécuter des algorithmes d'intelligence artificielle spécifiques aux tâches. Ces appareils contiennent une architecture matérielle optimisée pour l'inférence à la périphérie. Les capteurs sont de plus en plus intelligents et capables de prédire, par exemple, si la main d'un homme pourrait se trouver sur la trajectoire du mouvement prévu du cobot. Autre exemple : l'utilisation d'un algorithme d'apprentissage automatique pour écouter la sortie d'un capteur audio monté dans un carter de moteur pour détecter les signes précoces d'usure de roulement. Pour en savoir plus sur l'apprentissage automatique dans les capteurs, la collecte de données et les solutions, visitez le site Web de STMicroelectronics.

Innovation constante

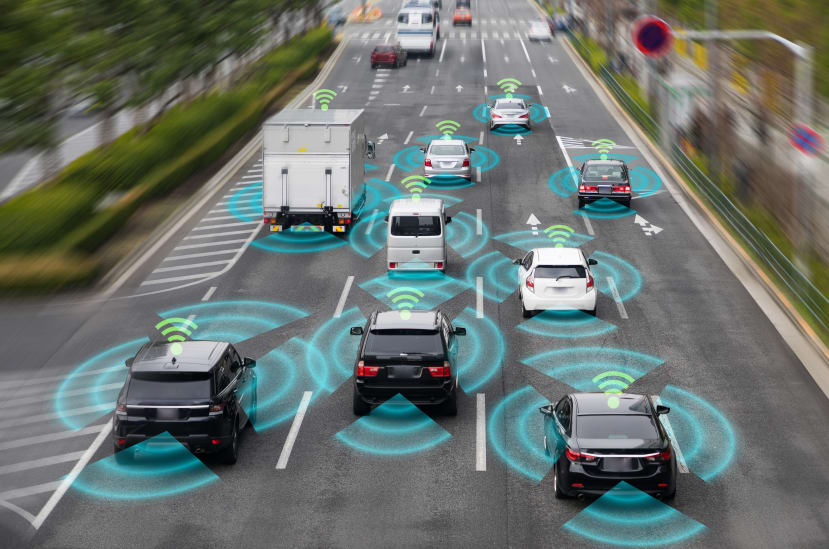

Le marché de la détection industrielle a beaucoup changé depuis les débuts des premiers capteurs à base de silicium au milieu des années 1970. L'innovation continue de répondre aux exigences des quatrième et cinquième révolutions industrielles et de l'Internet des objets en constante évolution, qui englobe désormais bien plus que de simples usines. L'avènement des villes intelligentes, des maisons intelligentes et des bâtiments intelligents nécessite également des technologies de détection. Bon nombre d'innovations en matière de capteurs pour l'Industrie 5.0 trouvent déjà des applications dans d'autres marchés orientés technologie, dont l'industrie automobile est un excellent exemple. Le déploiement rapide de systèmes avancés d'assistance au conducteur (ADAS) dans les nouveaux modèles de véhicules et le développement de véhicules électriques et de voitures semi et entièrement autonomes impliquent de nombreuses exigences d'application de capteurs communes aux systèmes industriels.

Consultez ici les articles de TE Connectivity sur les applications pour l'automobile.

Notre environnement en mutation rapide et le développement de technologies ont donné naissance à la philosophie connectée de l'Industrie 4.0 et au-delà. La capacité à agir sur les données collectées par les capteurs s'étend à tous les aspects de notre vie, des consommables aux équipements portables en passant par les secteurs de la santé et l'industrie. La mise en œuvre des principes fondateurs de la 4e (et 5e) révolution industrielle est attribuée à l'adoption croissante de l'automatisation industrielle. Ainsi, le rôle que jouent les fabricants de semi-conducteurs dans le monde de la détection industrielle ne peut que se développer.