'Gute Luft' Kanarienvogel - Bauanleitung

Artikel folgenWie finden Sie diesen Artikel? Helfen Sie uns, bessere Inhalte für Sie bereitzustellen.

Vielen Dank! Ihr Feedback ist eingegangen.

There was a problem submitting your feedback, please try again later.

Was denken Sie über diesen Artikel?

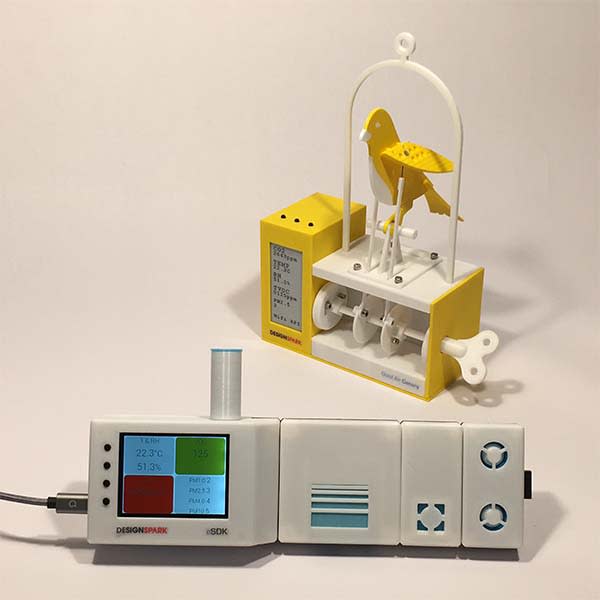

Der „Good Air Canary“ wird auf verschiedenen Stufen (gute Luft, schlechte Luft, Gefahr) ausgelöst, und man kann sogar Tonaufnahmen machen, wie er sich beschwert, dass man ein Fester öffnen soll.

Der „Good Air Canary“ entstand aus der Erforschung und Entwicklung des „Air Quality Kit“ (auch DesignSpark Environmental Sensor Development Kit oder ESDK genannt). Ich habe mit führenden Experten über Dinge wie Verschmutzung und Industriesensoren gesprochen und viel gelernt; unter anderem auch, dass ich mir dabei in meinem zwei Quadratmeter Schuppen die Luft zum Atmen und Denken abschnürte. Dass ich etwas redselig sei, war meiner Frau und meine Freund:innen und Kolleg:innen bei RS schon allgemein bekannt; aber mal ganz im Ernst: Wenn man für ein, zwei Stunden in einem normalen Büro bei geschlossenen Türen und Fenstern arbeitet, dann hat die Luftqualität einen Stand erreicht, den Expert:innen als „nicht empfehlenswert“ einstufen.

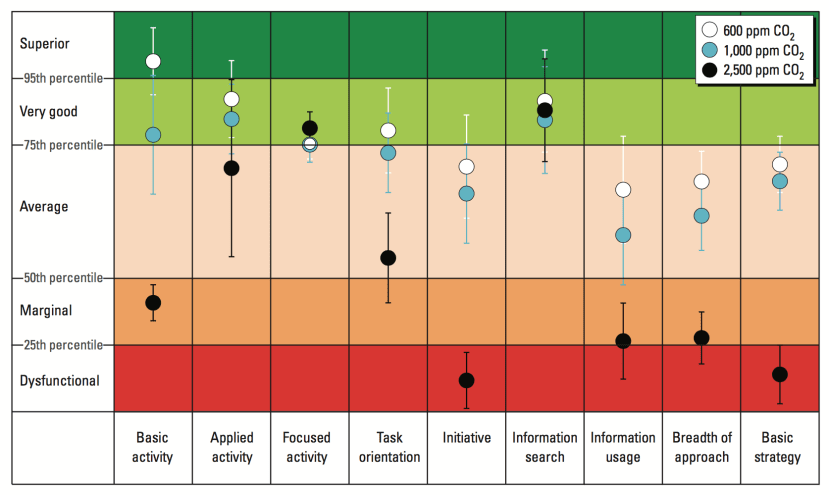

Atmet man Luft mit hohem CO2-Gehalt, so ist die Denkfähigkeit dramatisch eingeschränkt. Abbildung von Satish 2012.

Aus Studien der Harvard University geht hervor, dass eine hohe CO2-Konzentration bei der Arbeit einfach „dümmer“ macht. (Mehr Links). Ab wann ist „zu hoch“? CO2 wird in ppm (Millionsteln) gemessen. Außenluft hat einen Grundgehalt von 500 ppm CO2. Ab 1000 ppm geht einem in Innenbereichen die Luft aus; und in meinem Schuppen komme ich nach einer Stunde bei normaler Atmung sogar auf 4000 ppm (bei einem angeregten Zoom-Gespräch wahrscheinlich auch schon eher). Mein CO2-Messgerät war eher was für Technikbesessene. Weniger versierte Nutzer können mit ppm jedoch nicht viel anfangen. Darum wollte ich etwas bauen, das einen einfacheren Bezug herstellen kann.

Die altbekannte Geschichte vom Kanarienvogel im Kohlebergwerk besagt ja, dass Bergarbeiter einen Kanarienvogel als Frühwarnsystem verwendeten, da er bereits bei kleinen Mengen giftigen Gases von der Stange fiel. Die Arbeiter hatten noch Zeit, sich in Sicherheit zu bringen, weil sie etwas mehr vertragen. In Kohleminen sind viele giftige Gase geschmack- und geruchlos und daher schwer zu erkennen. Zum Glück erfuhr ich bei meinen Recherchen, dass jemand ein Rettungssystem für den Kanarienvogel erfunden hatte.

Käfig mit Sauerstofftank zur Rettung des Kanarienvogels von Siebe Gorman & Co. Ltd, London (https://museumcrush.org/)

Ich hoffe, dass Sie dieser IoT-fähige Kanarienvogel davor bewahrt, wie ein untoter Zombie in einem stickigen Raum dahinzuvegetieren. Jetzt können Sie Ihrem Chef wissenschaftlich Beweisen, dass Sie an die frische Luft müssen, nicht nur, um gesund zu bleiben, sondern auch um kreativ zu arbeiten und professionelle Leistungen zu vollbringen. Ab 4000 ppm fällt einem nachweislich nichts Schlaues mehr ein, daran lässt sich nicht rütteln. Setzen Sie Prioritäten, machen Sie ein Fenster auf und bringen Sie Arbeit und Gesundheit ins Gleichgewicht.

Die folgende Bauanleitung zeigt Ihnen, wie Sie das niedliche Tischgerät selbst konstruieren und mit allerlei Sensoren von externen Datenquellen verbinden können. Der Kanarienvogel kann vor Pollenkonzentrationen, Windstärken oder Waldbränden warnen; Sie haben die Wahl: Bei Warnungen sollten Sie Umweltmaßnahmen ergreifen, entweder lokal oder tatsächlich auch global.

Das Projekt funktioniert mit dem ESDK Luftqualitäts-Kit. Ich empfehle IoT-Einsteigern, zu erwägen, dies nachzubauen. Erfahrene Nutzer können den Kanarienvogel hingegen natürlich mit jeder anderen Datenquelle ihrer Wahl verbinden. Viel Spaß dabei!

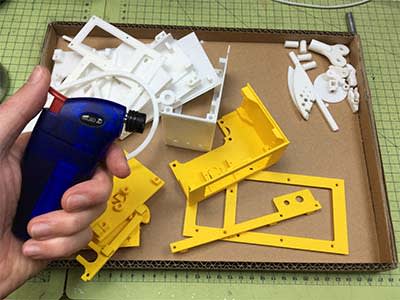

Teile, Werkzeug und Ausrüstung

Hier ist ziemlich einfaches Handwerkzeug zu sehen. Die Struktur des Kanarienvogels ist absichtlich so ausgelegt, dass sie sich ohne ausgefallene Werkstatt konstruieren lässt. Sie müssen außerdem eine einfache Leiterplatte herstellen, benötigen also einen Lötkolben und natürlich ein einfaches Protoboard und ein paar Komponenten, aber keine speziell bestückte Leiterplatte (nur Durchsteck-Löten).

3D Druck:

- 3D-Drucker (oder Dateien über den folgenden Link drucken können)

- Weißes PLA Filament (832-0223) (+ 1 andere Farbe, z.B. gelb (832-0232) )

- Druckerdüsen von 0.6mm, obwohl 0.4mm auch geht

Befestigungen & Verbindungen:

- Gewindeeinsätze aus Kupfer - 1x 100 pack (027-8534)

- Hex M3 x 6mm Schrauben - 1x 50 pack (028-0981)

- CSK M3 x 6mm Schrauben - 1x 50 pack (304-4788)

- 4mm (dia) x 1mm (breite) Magnets (LINK)

Electronische Bauteile:

- Servo 9g (215-3180)

- 2.9” Waveshare B/W eINK Screen (LINK)

- 5V Linear Voltage Regulator (168-6612)

- 1N4001 Diode, 1A, 5V (628-8931)

- 330nF Multilayer Ceramic Capacitor (801-5390)

- 100nF Multilayer Ceramic Capacitor (538-1203)

- DC Power Adaptor 9V, 1A (121-7145)

- DC Power Socket (048-7832)

- 3x Momentary Buttons 4.9mm (479-1485)

- Toggle Switch (734-7066)

- 3W Speaker (LINK1)(LINK2)

SBCs/Boards:

- Arduino Nano 33 IoT (192-7589)

- Adafruit 16-Channel 12-bit PWM/Servo Driver (LINK)

- Adafruit Audio FX Sound Board + 2x2W Amp (LINK)

- 70x90mm Double Sided Protoboard (LINK)

- 20x44mm Double Sided Protoboard (Likely as part of any set/stock of the above)

Verbrauchsgegenstände:

- Draht für PCB Verdrahten

- Sekundenkleber

- Tesa / Abdeckband

- Cocktail Stäbchen.

- Schleifpapier (suggested 400, 600, 1000 grit)

Allgemeine Werkzeuge

- Lötkolben, Lötzinn

- Mini Handfeile

- Mini Lötlampe

- 2.5 mm Sechskantschlüssel

- Skalpell

- Messschieber

- Heißklebepistole

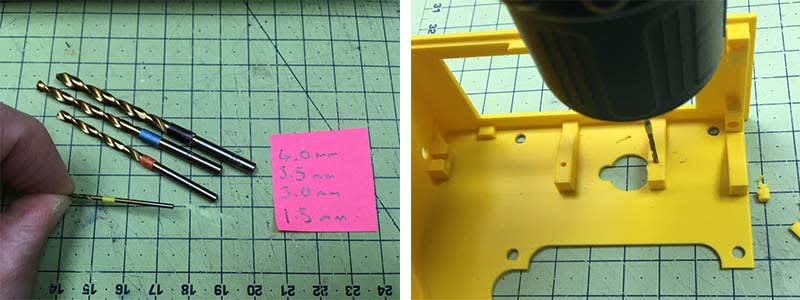

- Bohrer, Handbohrer für 1.5mm, 3.0mm, 3.5mm, 4.0mm drill bits.

GitHub / Software: Link

Schritt 1: Vorbereitungen

Teil 1: 3D Dateien für das Drucken herunterladen, siehe Anhang ESDK 3DP

Beim Öffnen von Solid Works-Dateien ist die obige Baugruppe „GA“ (General Assembly – Hauptbaugruppe) zu sehen, ansonsten zum Drucken die einzelnen STL-Teile nehmen.

Die Dateien sind gratis STLs.

Teil 2: 3D Druck STLs.

Layouts der Druckplatten meines Ender 3. Die Druckbettgröße beträgt 235 x 235 mm, da passt also viel drauf, würde ich aber nur ausreizen, wenn ich mir bei den Druckeinstellungen ganz sicher bin. Sonst lieber ein Teil nach dem anderen drucken.

Die zumeist „offensichtliche“ flache Seite eines Teils sollte auf dem Druckbett des 3D-Druckers zu liegen kommen. Die meisten Teile benötigen also kaum (oder gar keine) Supportstruktur, außer der „Doppelklaue“ (Fuße des Kanarienvogels), die keine flache Seite hat und darum eine Supportstruktur benötigt.

Der gezeigte zweifarbige Druck ist nicht unbedingt erforderlich, und ich bin gespannt darauf, welche Varianten es geben wird.

Teil 3: Lötlampe benutzen

Dieser Schritt ist optional und nur für jemanden gedacht, der sich mit einer Mini-Lötlampe auskennt. Man kann nämlich sich selbst und das bearbeitete Teil daran verbrennen. Nur so als Warnung. Das PLA zieht beim Drucken manchmal Fäden (wie in einem Gespinst). Der Zweck besteht also darin, diese nachträglich abzufackeln, was mit etwas Übung schnell und einfach geht.

Teil 4: Abschluss der 3D-gedruckten Teile

Wie beim Streichen eines Hauses dauert die Vorbereitung genauso lang wie die eigentliche Arbeit – aber das Ergebnis ist dafür besser und dauerhafter. Eine gute Vorbereitung zahlt sich später aus. Darum empfehle ich, eine Filmkomödie oder Musik einzuschalten und diese Schritte in aller Ruhe auszuführen. Der Rest erledigt sich dann wie von selbst.

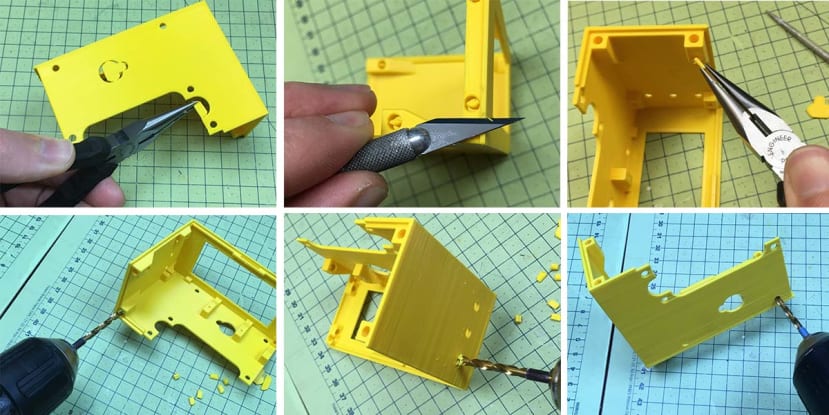

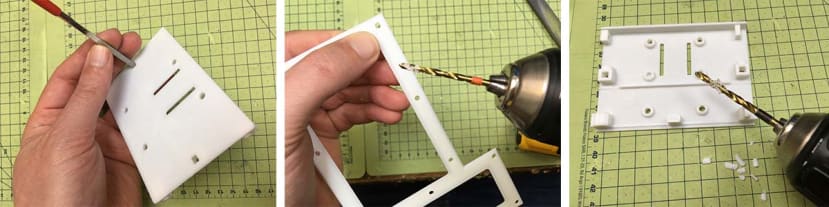

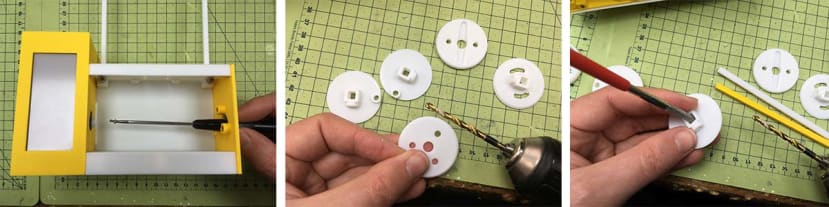

Supportstrukturen, raue Kanten mit Bohrer, Messer und Zangen (siehe Abb.) entfernen und kleinere kosmetische Mängel ausbessern, die oft selbst bei optimierten 3D-Druck auftreten können.

Hinweis: Die Bohrkronen sind der Einfachheit halber farblich gekennzeichnet, um sie nicht versehentlich zu vertauschen. Es geht ganz leicht: Die Löcher nur am Rand bearbeiten (sie sollten schön abgerundet, aber nur wenig Material abgetragen werden. Löcher nicht etwa durch Ausbohren vergrößern).

Bei den Löchern für die Servos muss allerdings richtig mit einer 1,5 mm Krone gebohrt werden, um sie für die Servoschrauben passend zu vergrößern. Dies ist das einzige Mal, dass Schneidschrauben wie diese verwendet werden, die meistens mit den Servos geliefert werden.

Beim 3D-Druck geraten die Löcher nicht ganz so sauber, stark, präzise. Darum werden sie in der Druckvorlage entsprechend anders dimensioniert. Es ist besser, sie etwas kleiner zu machen (z. B. kommen Bohrlöcher, die im CAD 3,2 mm haben, mit 2,8 mm aus dem Drucker, müssen also auf 3,0 mm erweitert werden). Das habe ich bei Dyson gelernt und es hat mir viel geholfen, denn die Teile spalten sich dann auch nicht, weil zu viel Kraft auf die Schraube/das Gewinde beim Spreizen der Druckschichten ausgeübt wird.

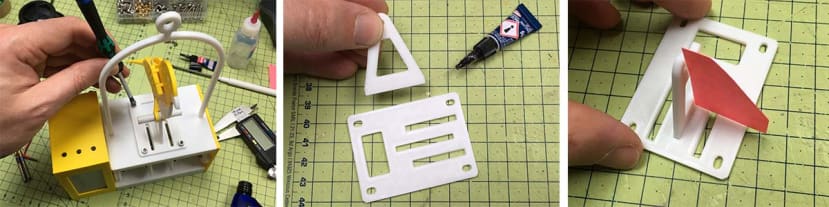

Auf den obigen Bildern sind manche Teile samt Vorbereitung zu sehen, aber der Ansatz ist generell bei allen Teilen derselbe – einschließlich natürlich der weißen PLA-Teile.

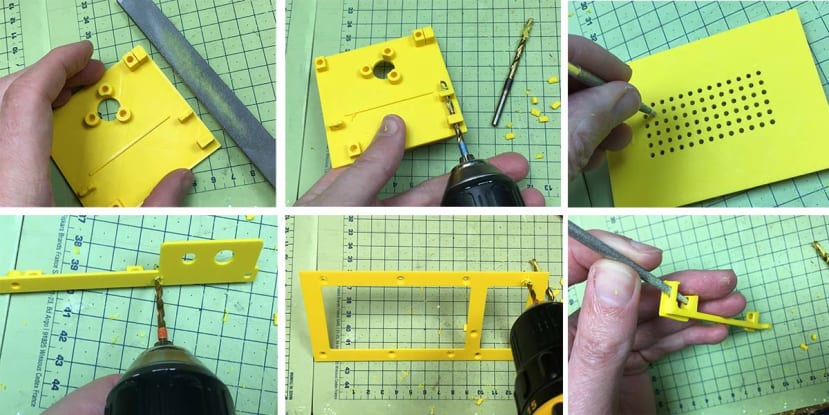

Für die Grundplatte nimmt man am besten ein manuelles Senkerwerkzeug, um die Löcher zu glätten und zu vergrößern. Ist keines zur Hand (ist aber in den meisten „Fun Pack“-Bohrersätzen von Heimwerkerläden enthalten), so tut es auch eine größere Bohrkrone (z. B. 8 mm). Der Winkel ist zwar weniger spitz, aber auch so lässt sich sicherstellen, dass die Schrauben gut passen. Das Teil dafür am besten flach auf den Tisch legen, um nicht abzurutschen – die Bohrkronen sind scharf und das Teil kann brechen.

Die weißen PLA-Teile sollten jetzt kein Problem mehr sein. Bin ich unsicher, welches Loch wofür ist, fange ich klein an und vergrößere erst, wenn ich mir sicher bin. Sobald der Einsatz der kupfernen Gewindeeinsätze in die 4,0 mm Löcher beginnt, wird es übersichtlicher, im Zweifelsfall also ein paar Schritte warten.

Schattenfugen finden sich bei allen Produkten, die nicht von Apple produziert wurden (wo Teile anhand statistischer Toleranzen einander exakt nach Größe zugeordnet und zusammengefügt werden). Bei herkömmlichen Toleranzen gibt es ein gewisses Maß an Unvollkommenheit. Dadurch dass Konstrukteur:innen/Ingenieur:innen den resultierenden Spalt betonen, stört er nicht mehr so. Oft haben Kunststoffwaren absichtlich einen Spalt, weil es besser aussieht, als wenn vergeblich versucht würde, Teile bündig abzuschließen. So auch hier, denn 3D-Druck ist natürlich viel ungenauer als Spritzguss.

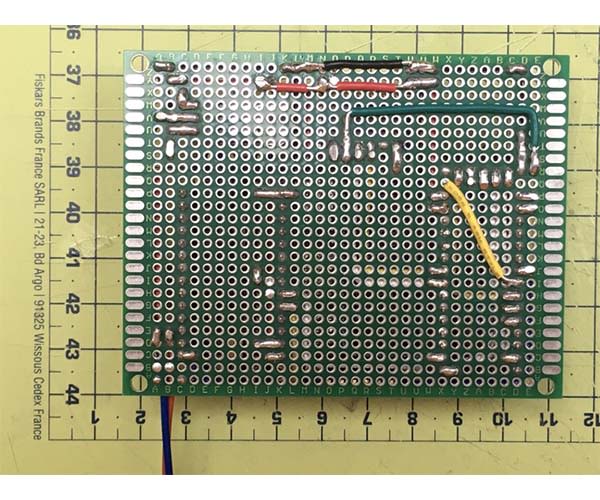

So oder so muss man selbst bei einem guten 3D-Drucker den L-förmigen Spalt mit einer feinen Feile ausputzen (siehe Abbildung). Der Trick ist, zuerst kleine Bewegungen mit viel Druck und dann längere Züge mit weniger Druck zu machen. Bei Unsicherheit zuerst an etwas Plastikabfall üben.

Auf dem letzten Bild ist in einer Nahaufnahme zu sehen, wie die Kunststoffteile zusammengefügt werden. Ein kleiner Spalt fällt dank dieses Tricks weniger ins Auge. Versuchen Sie es einmal bei Ihren eigenen Modellen!

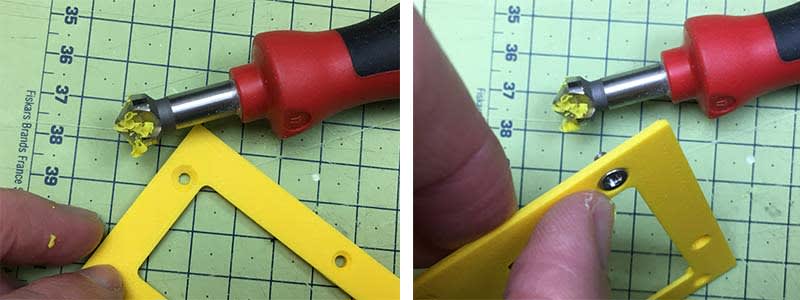

Teil 5: Kupfer-Gewindeeinsatz

Wie man Gewindeeinsätze in PLA einsetzt habe ich in vorhergehenden Tutorials und für den ESDK-Kit genauer beschrieben, dort findet sich bei Bedarf mehr Rat.

Es wäre toll, wenn ich für Gewindeeinsätze Provision oder Dividenden von RS bekäme, ist aber [leider] nicht so. Die Methode habe ich bei Dyson gelernt und seither immer wieder damit gearbeitet. Dies würde auch mit Einweg-Schneidschrauben funktionieren, oder ich hätte komplexere Teile drucken können, um viele Teile in einem Zusammenzufassen, aber für mich persönlich widerspricht dies dem Ethos eines quelloffenen Designs, das Konstrukteur:innen ermöglicht, einzelne Teile auszutauschen (ohne das gesamte Projekt noch einmal auszudrucken). Wenn Sie irgendeinen kleinen Fehler in diesem Projekt entdecken – was unwahrscheinlich, aber nicht ausgeschlossen ist –, müssen Sie nur ein einzelnes Teil ausbessern. Darum verzichte ich auch weitestgehend auf Klebstoff, der fast unmöglich zu entfernen ist.

Dasselbe galt für die gelben Teile. Sie haben vielleicht meinen langen Gewindestift bemerkt. Dies ist ein selbstgemachter Griff aus PVC-Rohr an einem M3-Gewindestab. Er hilft mit, präziser zu arbeiten und außerdem werden meine Finger nicht so schnell heiß. Alternativ tut es auch ein möglichst langer M3-Bolzen.

Die Vorbereitung ist jetzt abgeschlossen. Zeit für den vergnüglichen Teil.

.....................................................................................................................................................

Gut gemacht! Wechseln Sie jetzt zum Hilfeartikel „Bau des Steuergeräts“ von Pete Milne.

Wir sehen uns gleich wieder.

.....................................................................................................................................................

Abschnitt 2: Schaltung bauen

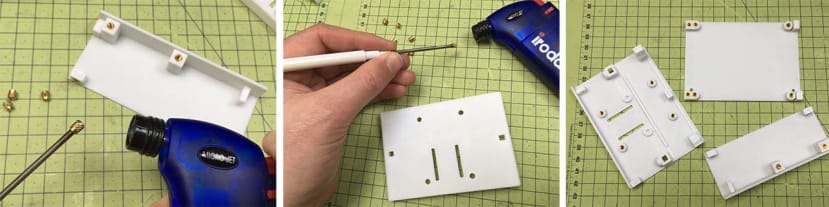

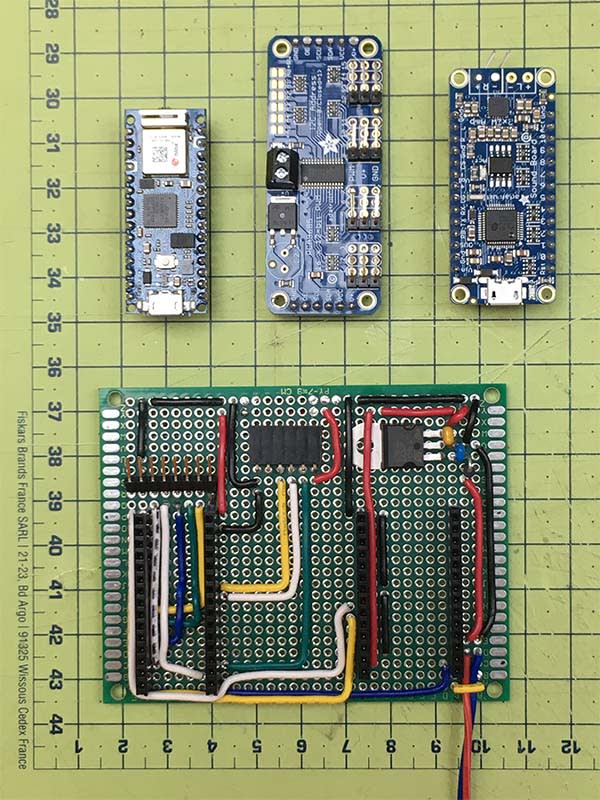

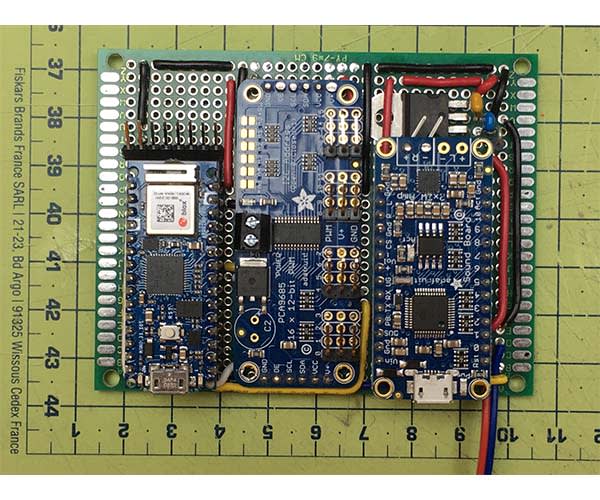

Es gibt keine schrittweise Anleitung von mir, wie der Draht gelötet wird, ich zeige aber darin eher das Endergebnis gemäß Schaltplan. Bei der Bestückung von Leiterplatten gibt es nicht nur einen Weg, aber man sollte darauf achten, die Steckverbinder sorgfältig zu positionieren, d. h. Platz für die Drähte des eINK-Bildschirms lassen.

Die Mini-PCBs (Arduino usw.) kann man natürlich direkt löten und so auf Steckerstifte verzichten, aber das kann bei Fehlern zu Problemen führen.

Für das Servoboard habe ich *unter* dem PCB übrigens 90° abgewinkelte Steckerstifte verwendet, die ich dann in die Steckerbuchsen gesteckt habe. Da es aber nur sechs Stifte sind, würde ich empfehlen, es einfach direkt auf den grünen PCB zu lösten.

Sind die 3D-Teile bereit, kann man beginnen, die elektronischen Komponenten zu befestigen. Am besten überfliegt man diesen Abschnitt zuerst, da es bei der Bestückung teilweise auf die Reihenfolge ankommt (z. B. muss man die weißen Bildschirmteile vor der Montage zusammensetzen).

Abschnitt 3 - Zusammensetzen

Teil 1: Servo, Taster, Bildschirm und Lautsprecher installieren

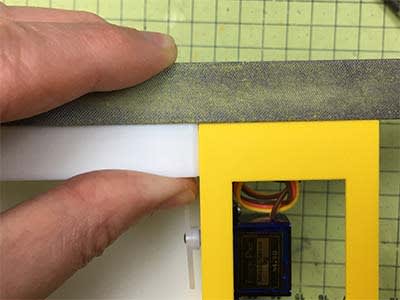

So eng wie hier liegen die Teile nachher nicht mehr beieinander. Dieser Teil des Projekts ist darum etwas knifflig, danach wird es dann einfacher.

Der Grund für diese kompakte Bauweise ist der Effekt auf die Dimensionierung der übrigen Teile. Wenn viel mehr ,Rahmen‘ oder Rand um den Bildschirm wäre, müssten die anderen Teile auch größer sein, weil das gelbe Teil halb so breit ist wie das weiße Teil usw.

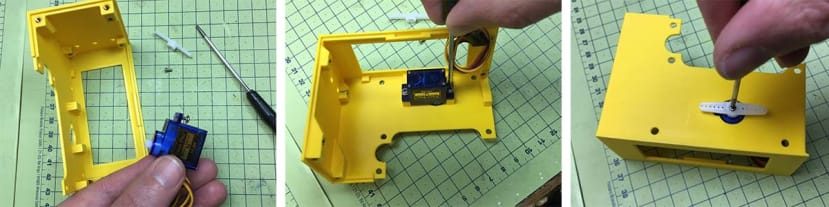

Die meisten Servos werden mit den Schrauben und ,Hörnern‘ darin gelötet. Ich verwende einen generischen Servo, die oft als ,9 g‘ geführt werden. Wichtiger ist hier, die letzte Schraube vorsichtig in das Horn zu drehen, weil man sie leicht schief hinein dreht, was fatal wäre.

PCB mit nur einer Schraube (siehe Abb.) installieren (die zweite kommt später dazu). Dies ist ein selbstgemachtes Teil (selbst zugeschnitten), man muss also evtl. feilen, damit es passt. Wenn man es auf Anhieb hinkriegt, lassen sich die Knöpfe leicht drücken, und man muss später nicht erneut nachjustieren.

Diese Schrauben sind unbedingt vor Einsatz des Bildschirms zu platzieren. Zuerst die obere Platte montieren (siehe Vorbereitung – zwischen die beiden Teile eine schöne Schattenfuge einfügen, sonst mit der Feile nachhelfen). Jetzt die hintere Platte und das untere Brett vormontieren und wie dargestellt befestigen – mit den beiden Schrauben, in der Nähe des Bildschirmplatzes.

Hier zeigt sich, wie perfektionistisch man ist. Es gibt genug Toleranz beim Zusammenfügen der Teile; wer es aber perfekt hinbekommen will, dem empfehle ich, die Basen beider Teile zu schleifen, bis sie gleich hoch sind.

Bildschirm einschieben (siehe Abb.). Auf die Bildschirmhalterung legen und in dieselbe Lochplatte schrauben, auf der das PCB fixiert ist. (Gute Funktion der Knöpfe erneut testen.) Hier ist die Lautsprecherwand bereits platziert, so wie es bei Montage sein muss. (Damit zu erkennen ist, wo die Schrauben hingehören, hier einmal auch ohne die Lautsprecher.)

Es empfiehlt sich die Lautsprecherkabel zu kürzen, um den Widerstand zu reduzieren und den Klang zu verbessern. Und zwar, wie dargestellt, auf eine Länge von 15 cm. Meine Lautsprecher blieben von allein auf den Bolzen stecken; bei Bedarf einfach mit etwas Heißleim nachhelfen. (Industriell wird oft ein so genanntes ,Heatstake‘ verwendet, wodurch die vorstehenden gelben Bolzen auf den Lautsprecher geschmolzen würden, so wie eine Niete. Dies ist für meinen Geschmack aber zu endgültig.)

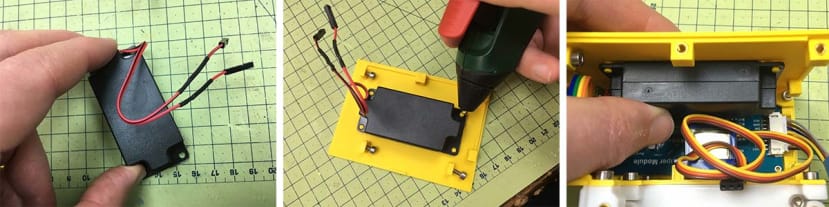

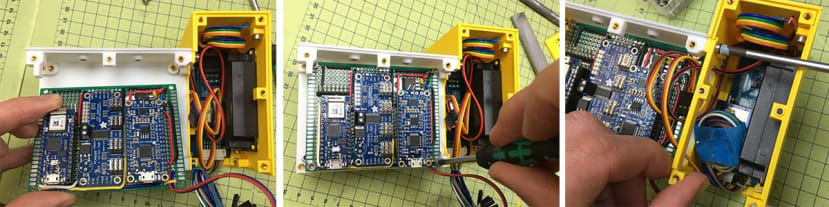

Teil 2: Leiterplatte installieren

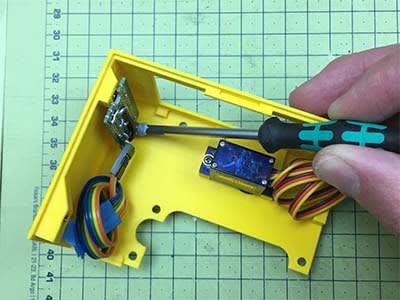

PCB-Grundplatine wie dargestellt installieren. PCB nicht zu stark festmachen. Kabelführung wie dargestellt anschrauben (Schrauben erst abschrauben, dann wieder anschrauben).

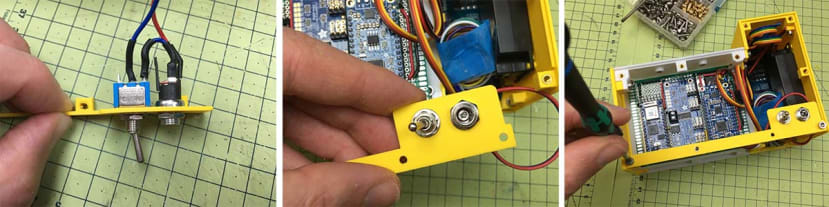

Schalter und Steckmuffe wie dargestellt anschließen.

Gelbe rechte Wand wie dargestellt hinzufügen. Es gibt eine widerspenstige Schraube (mittleres Bild), deren Platzierung erst nach einigem Gefummel mit dem Winkelschraubenzieher mit Kugelkopf gelingt. Die Baugruppe kommt auch ohne sie aus, aber mit etwas Geduld ist es machbar.

Servo-Anschlussdraht wie dargestellt einstecken. Dabei unbedingt auf die Ausrichtung achten. Auch auf die Drähte der eINK-Anzeige ist genau zu achten. Lautsprecherkabel wie dargestellt befestigen.

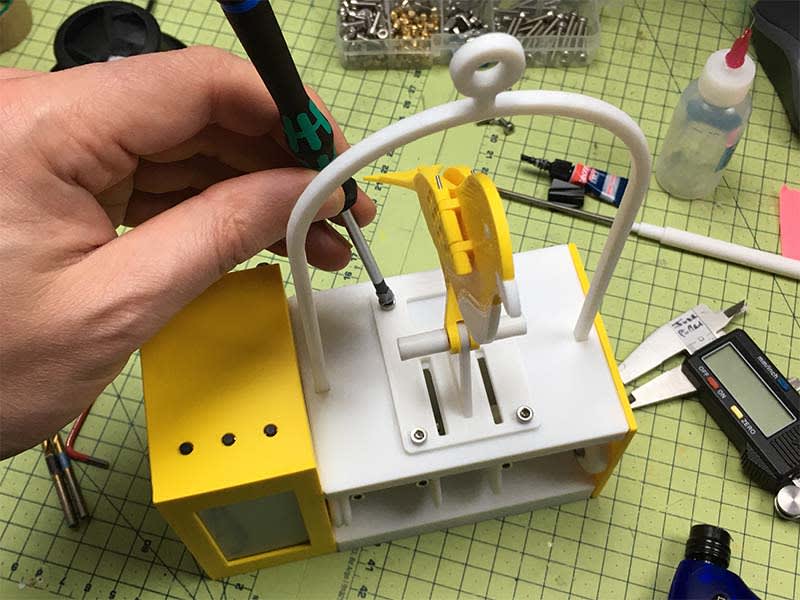

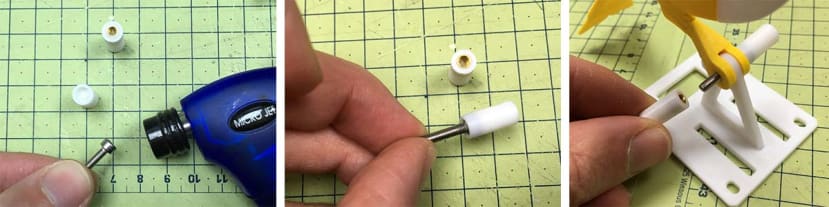

Teil 3: Räderwerk

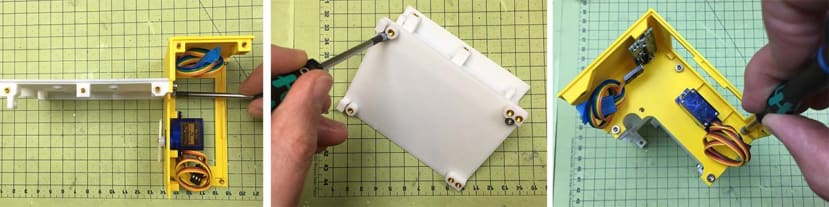

Horn vom Servo abschrauben. Scheibe passend bohren/feilen.

Horn fassen und fest in das Gehäuse drücken. Vielleicht muss das Loch ausgefeilt werden, aber es ist bündig ausgelegt, nicht locker, um zentriert zu bleiben. Kupferne Gewindeeinsätze hinzufügen, falls sie noch fehlen.

Mit diesem nützlichen Teil ist eine Justierung der Radwinkel möglich, ohne alles wieder auseinanderzunehmen. Einseitig am Anschlag installieren und dann den Servo in Gesamtlänge, komplett aufgeschraubt installieren. Hornschraube wie dargestellt wieder in den Servo schrauben.

3-Loch-Kalibrierscheibe wie dargestellt installieren. Achse hineinschieben und anschrauben.

Dies ist schwer in Worte zu fassen, aber der Sinn der Kalibrierscheibe ist es, 3D-Druck- oder konstruktionsbedingte Fehler über die Länge der Achse durch senk- und waagrechte Bewegungen auszugleichen, sodass sie von der Servoseite absolut gerade zur anderen Seite verläuft. Dies zeigt sich deutlicher, wenn man sieht, wie der Kanarienvogel mit den Flügeln schlägt. Aber dies genauso hinzubekommen, ist eher etwas für echte Tüftler. Ich bin sicher der Kanarienvogel funktioniert auch so ziemlich gut. Aber wer bis hier gelesen hat, der gehört wahrscheinlich zu dieser Spezies. Also viel Spaß beim Kalibrieren!

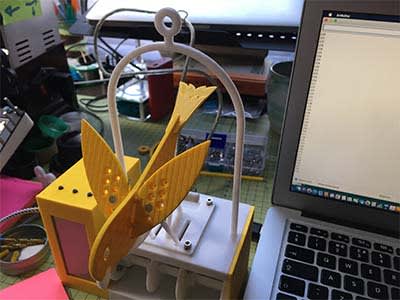

Teil 4: Der Kanarienvogel

Mittlerweile dürfte klar sein (auch aus RadioGlobe), dass ich eine Marotte daraus gemacht habe, alle Schrauben weitestgehend zu verbergen, es sei denn, es handelt sich um Einstell- oder Wartungsschrauben für Benutzer. An Kanarienvogel und Automatikmechanismus muss man etwas rumspielen, damit alles richtig funktioniert, weil alle 3D-Drucker etwas anders sind und jeder bei der Konstruktion etwas anders vorgeht. Für wen dieses Projekt mehr als ein Puzzle oder Malen nach Zahlen ist, der kommt jetzt auf seine Kosten: Jedes der Elemente (die Flügel, Druckfarben, Bewegungen im Programmcode) kann unterschiedlich gestaltet werden, um dem Projekt eine persönliche Note zu verleihen. Auch ließe sich auf dem IoT-Grundgerät ein ganz anderer Automat installieren.

Die folgenden Schritte sind Standard und können individuell angepasst werden.

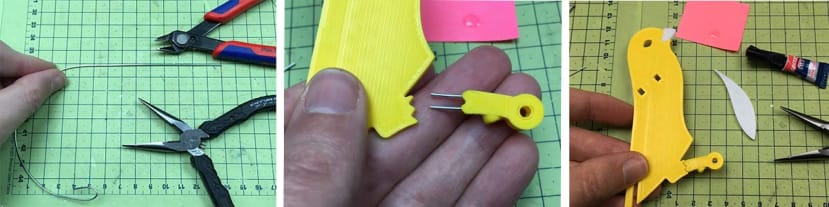

Fuß des Kanarienvogels in der Mitte durchbohren und die Supportstruktur vorsichtig entfernen. Zuletzt den kupfernen Gewindeeinsatz wie dargestellt einfügen.

Etwa 1,0 mm Edelstahldraht (eine große Büroklammer tut es auch) gerade biegen, zwei rund 30 mm lange Stücke abschneiden und die Enden wie dargestellt mit Sekundenkleber in die einzelnen Löcher kleben. Es empfiehlt sich, die Löcher ggf. erst mit einer 1,0 mm Krone auszubohren (in einer Spannzange abgebildet), weil sich der Draht so besser einfügen lässt. Wenn alles bereit ist, kann man die Drähte kürzen und in den Rumpf des Kanarienvogels stecken.

Erst die Füße und dann Schnabel, Brust und Augen wie dargestellt hinzufügen. Ich würde unbedingt erst prüfen, ob alles gut sitzt und nötigenfalls mit einem Skalpell oder einer Feile nachhelfen, weil diese Teile sehr gut sichtbar sind, und es sich daher lohnt, hier alles richtig zu machen.

Die 13 mm Flügelbolzen stecken absichtlich fest im Rumpf des Vogels. Denn frei beweglich tendieren sie dazu, Kraftaufwand zu verursachen. Bolzen fest (gegen saubere Fläche/Gegenstand) drücken und mit einem Messschieber testen, ob sie an allen vier Punkten gleich weit vorstehen. Danach mit einer winzigen Menge Sekundenkleber befestigen.

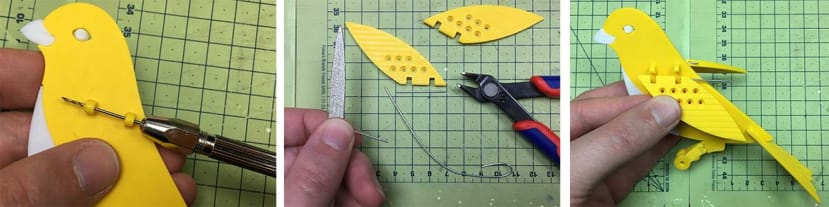

Löcher mit einer 1,0 mm Krone wie dargestellt ausbohren, Krone dabei etwas hin und her bewegen, sodass die Krone reibungslos durch die Löcher läuft. Als Nächstes (wie bei den Füßen) zwei gerade, 30 mm lange Drahtstücke abschneiden. Zangen ggf. zum Begradigen zu Hilfe nehmen. Enden abfeilen und wie dargestellt einfügen.

Mängel in den kleinsten der 7 Flügellöcher ggf. abfeilen. Einen der Magnete (4 mm x 1 mm (Durchm. x Breite)) in das abgebildete Loch der obersten Reihe einfügen. Den Magnetstapel *umdrehen* (um die Polarität umzukehren) und den zweiten Magnet spiegelbildlich in das gegenüberliegende Loch einfügen. (Flügel sollten sich jetzt gegenseitig anziehen.)

Die Magnete sollten festsitzen, auch bei Reibung. Andernfalls wie dargestellt etwas Heißkleber hinzufügen. (Mit Heißkleber lassen sich die Magnete später bei Bedarf noch versetzen.) Mit etwas Speichel auf der Fingerspitze kann man den Klebstofftropfen flachdrücken und ggf. Lücken füllen. Aber aufgepasst, sich dabei nicht verbrennen! Bei großen Klebstoffmengen funktioniert es nicht, nur wenn die thermische Masse des Klebstoffs viel kleiner ist als die des Speichels auf dem Finger. (Oder wenn man wegen empfindlicher Haut oder zur Sicherheit Laborhandschuhe trägt.)

Ständer wie dargestellt zusammenkleben. Darauf achten, dass die vorstehende ,Fußstütze‘ auf der Rückseite liegt. Mit einem Stück Papier (oder einem Zeichendreieck) prüfen, ob sie im Lot ist, andernfalls sitzt der Kanarienvogel nicht gerade auf der Stange!

Für die ,Sitzstange‘ die Spitze einer M3 x 16 Sechskantschraube erhitzen und wie dargestellt einfügen. (Es ist keine echte Sitzstange, sondern dient dem Vogel als Drehachse.) In die Sitzstange mit dem kleineren Loch den kupfernen Gewindeeinsatz einfügen. Diese sollten dann durch die Baugruppe geführt werden. Bei Widerstand etwas abfeilen und mit einer Bleistiftmine hineinfahren (Grafit schmiert). Bei losem Sitz eine feine Schicht Sekundenkleber auftragen, trocknen lassen und erneut abfeilen, bis es bündig, aber frei beweglich ist.

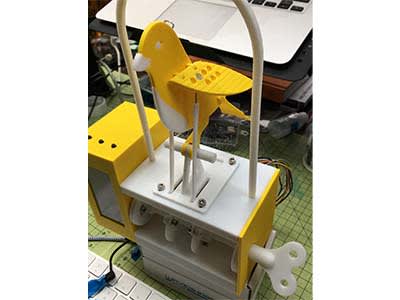

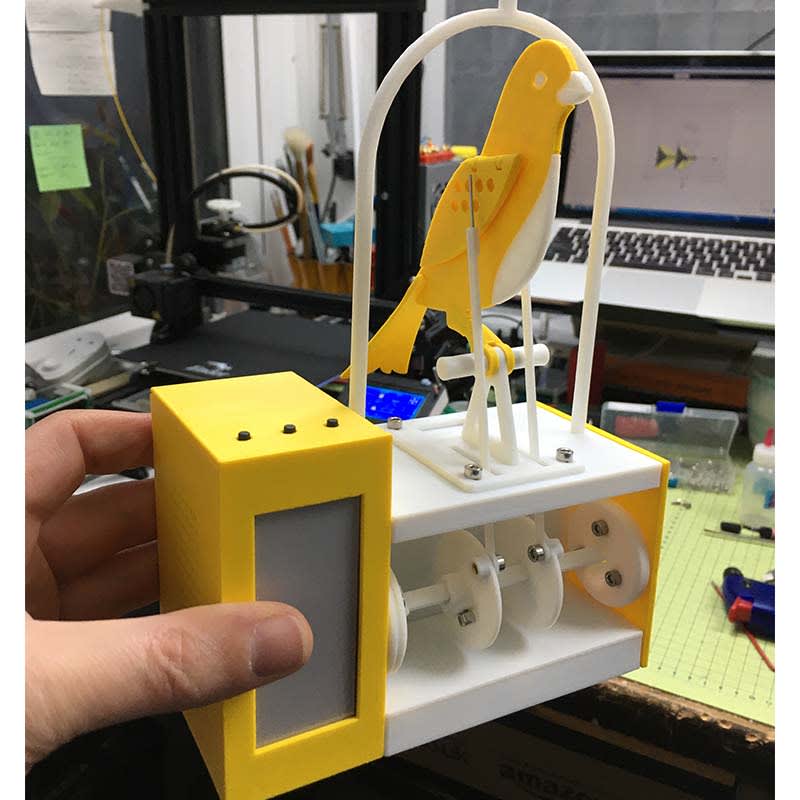

Teil 5: Kanarienvogel mit Grundgerät verbinden

Löcher mit einer 3,0 mm Krone wie dargestellt in die Arme bohren. Langsam und mit minimalem Druck, um die Teile nicht zu zerbrechen. Im Zweifelsfall die Rundfeile verwenden. 1,0 mm Draht (oder Büroklammer) wie dargestellt einfügen und so kürzen, dass rund 15–16 mm aus dem 3D-Druck-Material herausragen. ,Zu lang‘ und weiter kürzen, ist besser als zu kurz.

Arm wie dargestellt so anschrauben, dass er frei beweglich ist. Die Schraube sollte von dem kupfernen Gewindeeinsatz fixiert werden. Lose Schraube ggf. durch Hinzufügen von etwas PTFE-Band, Heißkleber oder Sicherungslack fixieren. Als Nächstes Drahtende in das Loch unter dem Magnet stecken. Beim Drehen des Rads (von Hand mit Schlüssel oder Code) sollte der Vogel nach vorn kippen und dann von der Sitzstange fallen, da die Arme sich vom Magnet lösen. Arme in Ausgangsstellung bringen, um die Flügel wieder daran zu befestigen.

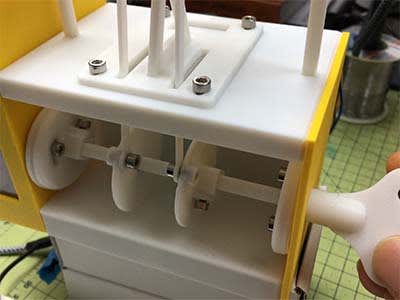

Teil 6: Ausgangsstellung des Servomotors

Ihr Projekt sollte jetzt so ähnlich aussehen. Unten ist eine Nahaufnahme der Scheiben des Automaten. Mit dem Schlüssel den Servo *sachte* im Gegenuhrzeigersinn bis zum Anschlag drehen. Dies ist die Ausgangsstellung.

Auf dieser Nahaufnahme ist zu sehen, wie ich die Dinge eingerichtet habe, um das Gerät einzuschalten:

- Die Servo-Montagescheibe um etwa 40 Grad vom Anschlag wegbewegt.

- Beide Haupträder so weit, dass sich die Arme frei bewegen.

180 Grad Winkel wischen den vorstehenden Schrauben von Haupträdern und Servo. - Armschrauben von der Schlüsselseite aus gesehen auf ungefähr ,10 Uhr‘.

Dies entspricht fast der idealen Ausgangsstellung. Beim Drehen des Schlüssels um 180 Grad im Uhrzeigersinn sollte der Vogel erst flattern, dann fallen und dann aus den Armen ,tot‘ umkippen. So sollte der Code das erste Mal funktionieren.

Hier können Sie die Konstruktion unterbrechen und mit der Codierung fortfahren. Grund dafür ist der erforderliche Zugriff auf das Arduino und die FX Soundkarten über die jeweiligen Mikro-USB-Verbindungen. Dafür sind Boden und evtl. auch die Rückwand zu entfernen. Das ist später auch noch möglich. Die Konstruktion kann also auch fortgesetzt werden.

Teil 7: Rückwand und Boden

Passung von Rückwand und Boden samt Schrauben prüfen (zufeilen falls zu groß) und dann PETG-Stückchen oder anderen transparenten Kunststoff (1,0 mm) abschneiden und mit Heißkleber anheften. Zum Verstärken bei Bedarf mit Epoxyd statt Sekundenkleber einfügen, da letzterer tendenziell kristallisiert (wie Raureif).

Ich empfehle, die Baugruppe wie dargestellt auf der Tischkante zu platzieren, damit der Kanarienvogel beim Anschrauben der Rückwand sicher nicht verzogen wird. Eventuell sind die beiden abgebildeten Schrauben zu entfernen und wieder einzufügen. Rückwand weiter mit M3 x 6 mm Sechskantschrauben und Boden mit M3 x 6 mm Senkschrauben befestigen.

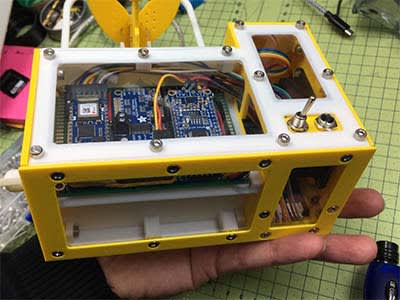

Wie beim RadioGlobe-Projekt sollte eine Seite schön anzusehen sein, andersherum aber eine Innenansicht der ganzen IoT-Elektronik zeigen – ein Blick unter die Haube, sozusagen.

Jetzt kann der Code hochgeladen werden, falls dies nicht schon geschehen ist. Ja, Rückwand und Boden sind leider zu entfernen. Ein kleiner Schlitz in der Bodenplatte kam mir in den Sinn, aber mein Modell muss kindersicher sein (und nur für den Messestand von RS oder so wollte ich es nicht machen). Die Software muss (hoffentlich) eh nicht regelmäßig aktualisiert werden. Die Dateien sind aber alle quelloffen, Updates also durchaus willkommen.

Abschnitt 4: Kanarienvogel kalibrieren

Teil 1: Servo - Code Calibration

Der Code für den Kanarienvogel ist hochgeladen und funktioniert mehr oder weniger. Jetzt folgt die Feineinstellung der Bewegungsabläufe. Hierzu nun ein paar einfache Tipps für die Codekalibrierung.

Servopositionsänderung

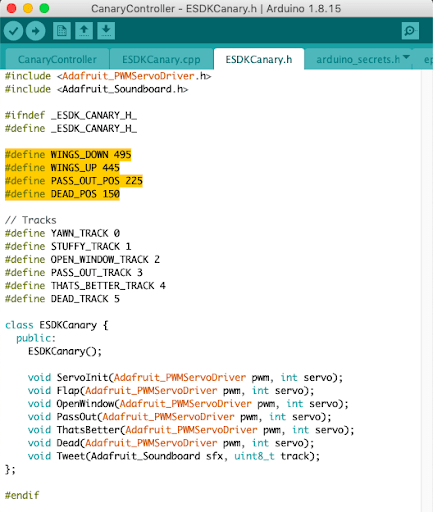

Folgender Abschnitt (gelb hervorgehoben) ist in der Datei „ESDKCanary.h“ innerhalb der Datei „CanaryController.ino“ in Arduino enthalten. Dies sind die Grundpositionen der Hauptbewegungen des Kanarienvogels, die Servopositionen entsprechen.

Der Bewegungsradios meines Servomotors beträgt 0–180 Grad (knapp unter 200, um genau zu sein). Im Code entspricht dies einem Servosignal von 500–100. Die Erfahrung lehrt allerdings, dass Servos diesen verfügbaren Bereich nur ungern voll ausnutzen (darum auch 200 Grad für einen Servo von 180 Grad).

Darum änderte ich meine Ausgangsstellung von 500 auf 495. Ein guter End- bzw. ,Totpunkt‘ lag bei 150, nicht bei 100. Also fuhr ich da etwas zurück, um den Servo nicht unnötig zu belasten.

Die höchste Flügelposition (Peak), verzeichnet unter WINGS_UP, lag bei 450. 445 sahen aber besser aus, also habe ich das entsprechend geändert.

225 für die PASS_OUT_POS war korrekt, aber sie könnte auch bei 220 oder 230 liegen. Dies lässt sich im Code leicht ändern, ohne große Vorkenntnisse zu Servos oder dem dazugehörigen Code.

Flatterstil

Die Charakteristik der Bewegungen lässt sich in der Datei ESDKCanary.cpp ändern. Dort können Codeabschnitte einfach aus der Zwischenablage eingefügt werden, um den Flügelschlag aus den Zeilen WINGS_UP und WINGS_DOWN abzurufen. Werden die Abschnitte wiederholt, wird der Vogel z. B. öfter mit den Flügeln schlagen, wird die Verzögerung (unten gelb hervorgehoben) geändert, beschleunigt/verlangsamt sich die Bewegung. Dies ist endlos konfigurierbar und gut verständlich, wenn man etwas ändert und dann sieht, wie der Vogel reagiert.

Teil 2: Hinweis zum Tod und Wiederbelebung (bzw. Heim- und öffentlichem Gebrauch)

Standardmäßig steht im Code, dass der Vogel bei 4000 ppm CO2 ,stirbt‘, der Servo also vollumfänglich gedreht und die Magnetkraft überwunden wird. Das Programm wird daraufhin beendet (mit einem Grabstein) und der Vogel muss dann, m. E. zurecht, von Hand zurückgesetzt und das Programm am mittleren Knopf neu gestartet werden.

Wer bei 4000 ppm arbeitet, dem darf man dies schon zumuten, damit sie oder er daran denkt, dies ernst zu nehmen und ein Fenster zu öffnen. Hier wird man ein wenig bloßgestellt: Lasse ich meinen Kanarienvogel sterben, ist mein 5-jähriger Sohn ,enttäuscht‘, weil ich gegen die Regel verstoßen habe, und meine Frau schimpft wahrscheinlich mit mir, weil ich unter schlechten Bedingungen gearbeitet habe (und als Erfinder des Projekts als Heuchler dastehe).

Wem das zu makaber ist, oder wenn jemand aus gutem Grund ungestört bei 4000 ppm CO2 arbeiten möchte (vielleicht im öffentlichen Räumen wie Schule, Museum usw. wo nicht zurückgesetzt werden kann), der kann den Code so ändern, dass der Servo max. bis zur 3000 ppm Einstellung bewegt wird, woraus der Kanarienvogel ,wiederbelebt‘ und zurück in die aufrechte Position geführt werden kann und dabei: „Puh, schon besser“, sagt.