传统自动化进入 IT 异世界:第 2 部分

关注文章你觉得这篇文章怎么样? 帮助我们为您提供更好的内容。

Thank you! Your feedback has been received.

There was a problem submitting your feedback, please try again later.

你觉得这篇文章怎么样?

在第 1 部分中,我介绍了传统自动化与传统 IT 行业在目标和系统架构方面的主要区别:自动化需要高度可靠、快速和可预测的系统,而 IT 行业需要更高的“社会性”:多用途、适应性强且沟通友好。在第 2 部分中,我将尝试解释通信方面的核心差异。

第二部分

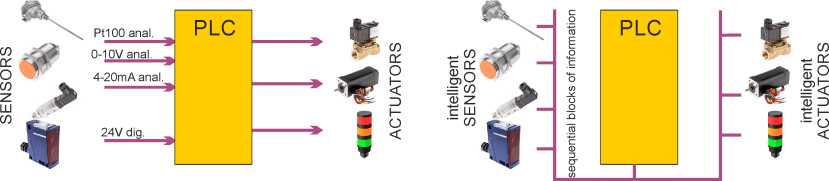

现场总线与互联网协议

PLC(有关说明,请参见第 1 部分)对输入信号进行采样,并将其与内部状态进行组合,生成称为“过程图像”的快照。此快照用于计算和决策用途。这将导致所有输出信号同时更新(更改)状态。输入和输出信号通常为 24 V 数字信号或模拟信号,如 0-10 V 电压或 4-20 mA 电流回路。但是,如果有成百上千个传感器输入,则无法再通过电缆分别连接。解决方案是使用仅含数根电线的“总线”。它按顺序在 PLC 与许多传感器和执行器之间传输信息(它的工作方式是“串行”,而非“并行”,见图 1)。传感器和执行器需要更加“智能”:它们需要集成通信处理器才能与控制器交换参数。

图 1:传统接线(左)与现场总线接线(右)。

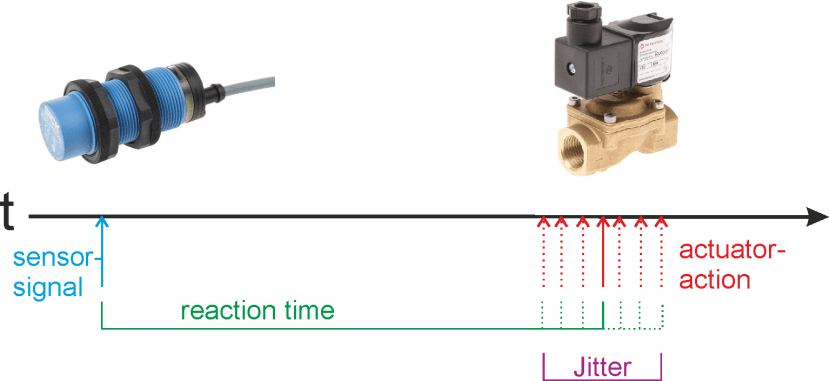

所谓的“现场总线”或“工业总线”需要以可预测的方式传输信息。通信的预测性意味着需要准确知道询问与应答之间的最大响应时间(顺便提一句,这是“实时功能”的定义,而不是随意定义的绝对时间限制)。无论响应时间长短,与额定值之间的任何偏差都称为“抖动”,它会使系统的预测性降低。自动化实时系统的关键特点是最大抖动必须幅度小且已知。正因为如此,通过中断来缩短响应时间并不是明智的做法:任何中断都会引入概率因子,而整个系统会丧失确定性。难怪现场总线的工作经常具有周期性和确定性,就像它们所连接的控制器 (PLC) 一样。循环工作系统具有确定的抖动。您可以想象多个异步循环系统(如 PLC 和现场总线)结合时,抖动也会相加。实现总线周期与 PLC 周期同步是解决此问题的一个简单方法。

图片 2:自动化响应时间和抖动。

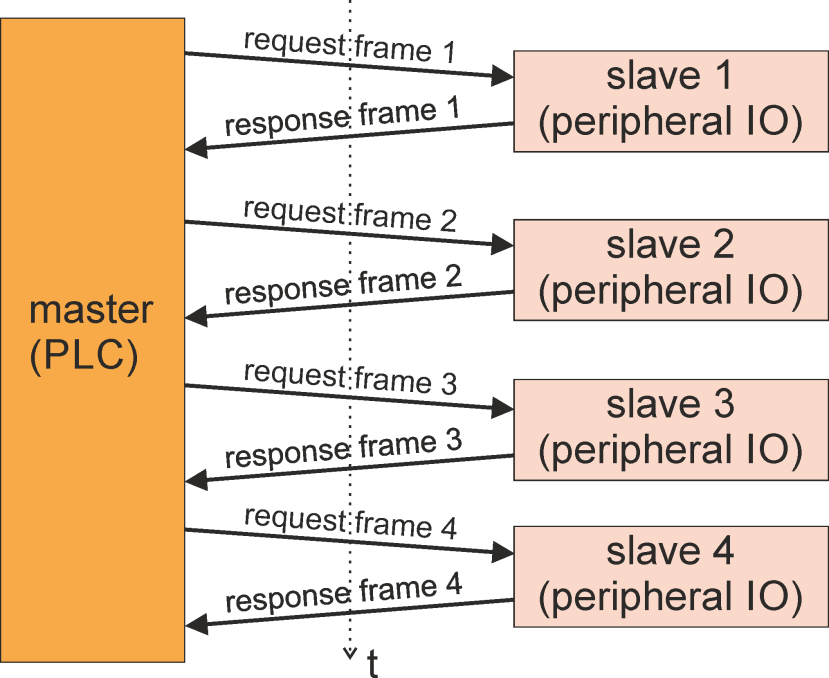

“协议”是指通信合作方之间的协议,它规定了通信过程中的阶段和行为。经过长期的发展,自动化协议产生了一个严重的问题,那就是种类繁多。机器通常使用不同的“语言”进行交谈,而翻译这些语言需要一个完整的行业。让我们更深入地了解一种典型的现场总线,IEC 61784/EN 50170 标准对这种总线的定义为:“用于分散性外围设备的过程现场总线”(Profibus DP)。它依据 RS485 标准在两条线路上使用差分数字信号,但其比特率非常高(高达 12 Mbit/s)。它采用严格的主从结构,协议部分 DP V0 使用周期性数据传输(见图 3)。控制器 (PLC) 为主设备,外围设备 IO 是从属设备,只允许响应从主设备发出的循环请求。

在配置过程中,工程师需要告诉控制器已连接 IO 的数量和类型。在启动过程(“参数化”和“配置”)之后,每个从属设备都要“加入”网络中,PLC 将以预定的轮询速率(“请求帧”)循环轮询所有 IO。从属设备(外围设备 IO)确认数据的接收,并立即回复其 IO 状态(“响应帧”)。

图 3:Profibus 上的周期性数据交换

我不想使本篇概述复杂化,因此我只提到可通过令牌环通信在 Profibus 上使用多个主设备(只有具有令牌的主设备才可以轮询,周期结束后,该设备将令牌传递给下一个主设备)。多重内置安全:例如,如果从属设备在预定时间内未被轮询,它会将输出更改为预定义的“安全状态”。如果从属设备检测到故障,它会在 PLC 回复中设置警报(“诊断”)位,从而使主设备在下次轮询时请求获取诊断数据。

还有一些内置方法来处理串行总线的“一致性问题”:在第一部分,我介绍了“过程图像”。我阐述了在自动化过程中获得输入状态的一致性冻结快照(或同时切换输出)有多重要。但是,当多个传感器的输入信息在一个序列中传输时,该如何获得这种快照呢?当第二个传感器值回复其轮询请求时,第一个传感器值可能已经更改。Profibus 有一个“冻结”命令。PLC 会广播该命令,然后所有从属设备在被轮询之前都会冻结其输入值。这样,您就可以获得 PLC 发送“冻结帧”(电报)时的快照。

总线的比特率限制了轮询速率,如果出现传输错误,轮询周期可能无法反映实际的 IO 状态。但是总的来说,这类通信极其可靠且具有确定性。Profibus 于上世纪 90 年代推出,现拥有超过 4000 万台认证设备,仍然是自动化行业中最常用的通信协议之一。它具有出色的可靠性,非常适用于安全技术(我们将在本系列的第 3 部分中讨论该话题)。

在 IT 工程师看来,这种周期性的主从概念可能有些奇怪:为何反复询问开关位置,为何开关不断告诉控制器其状态是“开启”,而不是在状态从“关闭”变为“开启”时发送一条消息?因为采用这种基于事件的通信时,将很难构建确定性系统。

当应用程序与数据库通信,并且它们在不同的硬件上运行时,系统通常为服务器-客户端架构。一台服务器需要处理多个客户端的数据。您是否已经发现了核心差异?多个客户端必须能够发起通信 - 它们是主通信设备,而中央服务器作为从属系统作出响应。在这种环境中,使用消息触发对话框感觉更为自然。当然,您也可以考虑基于消息的确定性网络(例如令牌环)。但是,由于具有超高的统计数据总吞吐量,以太网之类的概率型网络赢得了竞争。这类网络允许任何参与者在需要发送消息时随时启动通信。当两个客户端同时启动通信时,这种自由可会导致“冲突”。但是,凭借快速的冲突检测和响应策略,最终仍可获得卓越的吞吐量。在现代网络拓扑(星型,而不是总线型或网状)中,可以通过强大的“交换机”避免冲突,而这种“交换机”会将同步消息“时移”到“菊花链”结构中。

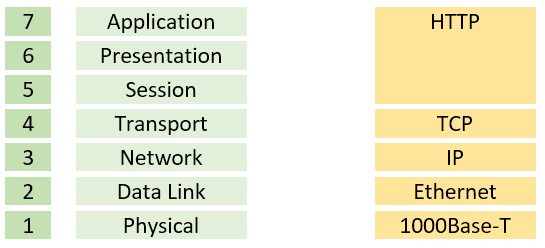

IT 网络及其协议不仅能够每秒传输千兆位,比 Profibus 每秒兆位的传输速度快得多,而且其拓扑具有灵活性。从技术上说,它完全可以像互联网一样形成全球网络。这种灵活性的关键在于将协议抽象化为“层”,从而构建出“堆栈”。OSI 参考模型定义为 7 层(见图 4)。例如 Profibus 仅定义其中的 3 层(第 1、第 2 和第 7 层)。采用 TCP/IP 协议的互联网使用所有层。

图 4:OSI 协议层;以 HTTP 为例。

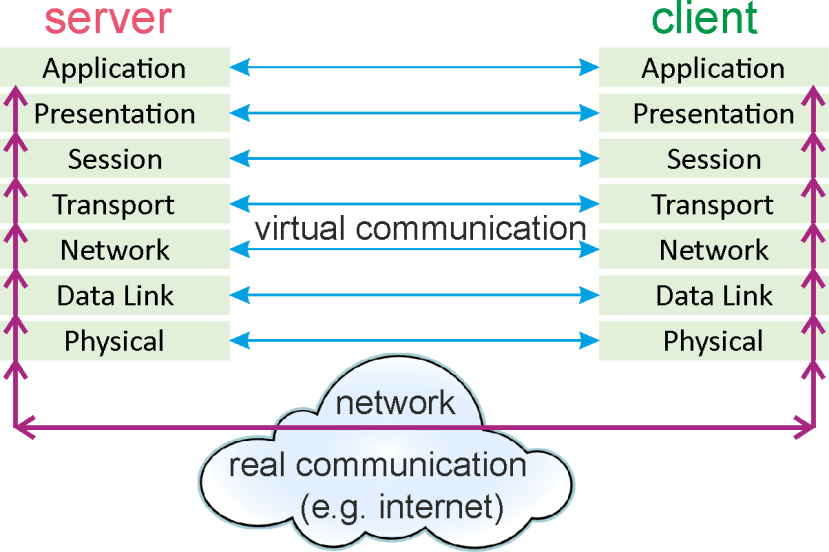

这种通信架构的灵活性是因为两个合作伙伴可以使用同一层进行通信,但无需了解更低层的通信过程。他们可从下一个低层接收消息,就像他们在同一层直接与网络合作伙伴通信一样(图 5)。您可以理解为与相邻(合作伙伴)层的“虚拟化通信”。

图 5:使用协议堆栈的层对层通信。

使用网络层(OSI 第 5 层)可以实现分组交换路由:每个网络节点都可以自行决定将接收到的信息包转发给哪个相邻节点,最后再传送到所需的接收方地址 (IP)。这是互联网的基础,它仅仅意味着您永远不会知道信息包从发送方 IP 传输到接收方 IP 的路径。

有了这种灵活性,就可能会失去“实时能力”。您无法再精确预测或定义通信合作伙伴的最大响应时间。如果使用基于 TCP/IP 的网络来传输交换机的状态变化,则控制器可能需要几微秒或几十毫秒才能收到消息。“TSN”(时间敏感网络)能够应对这种可能性,它的作用是在 IT 网络协议中创建实时功能。

好消息是我们不需要 IIoT 的实时能力。延迟不是主要的衡量标准。但是,在计划将工业机器引入互联网时有一个特殊的限制:对于事件驱动型通信协议堆栈,始终需要使用线程或多任务操作系统。传统 PLC 通常没有这样的操作系统。现代所谓的“软 PLC”是在基于 Linux 的 IPC(“工业 PC”,即常常安装在 DIN 导轨上的计算机,不使用键盘、鼠标和显示器)上运行的应用程序。尽管这类系统可以高效地管理 TCP/IP 协议堆栈,但最好将基于消息的 IIoT 通信与控制软件严格分隔开来。网关是分隔网络和软件的理想方案。网关的用法与 PLC 的任何外围设备 IO(指现场总线协议方面)类似,同时另一端连接到基于消息的互联网。网关通常是安全与安保的相交点 – 而这将是第 3 部分要讨论的话题......