3D-Druck-Tipps mit Jude Pullen – Teil 2: Profi-Tipps zu Technik und Design

Artikel folgenWie finden Sie diesen Artikel? Helfen Sie uns, bessere Inhalte für Sie bereitzustellen.

Vielen Dank! Ihr Feedback ist eingegangen.

There was a problem submitting your feedback, please try again later.

Was denken Sie über diesen Artikel?

3D-Druck-Tipps mit Jude Pullen: Profi-Tipps.

Gewindeeinsätze aus Messing

Verbessern Sie Ihre Prüfstände und Prototypen

Die Verwendung von Messingeinsätzen (hier in der Größe M3) (LINK) beim 3D-Druck kann sehr hilfreich sein, wenn Sie Modelle herstellen, die Sie möglicherweise mehr als einmal auseinandernehmen möchten – entweder, weil Sie ein Design iterativ anpassen und/oder weil Sie Teile wiederverwenden möchten. Ein weiterer großartiger Aspekt im Prototyping-Prozess ist, dass Sie beim Wechsel von einer Konfiguration in eine andere mit diesen Einsätzen nicht wie bei selbstschneidenden Schrauben riskieren, dass die Schraube „überdreht“ wird. Die Erstellung einer Metall-auf-Metall-Vorrichtung ist damit also in wesentlich größerem Umfang und mit größerer Genauigkeit möglich.

Ursprünglich lernte ich die Einsätze bei Dyson kennen, wo ich als Entwicklungsingenieur arbeitete und Modelle getestet und zerlegt wurden, um sie zu optimieren. Da jedoch ein Großteil meiner Arbeit jetzt „Open Source“ ist, finde ich, dass dies eine großartige Möglichkeit ist, Komponenten auszutauschen, ohne alles von Grund auf neu entwerfen zu müssen.

Ups! - Entfernen von Gewindeeinsätzen aus Messing

Für den Fall, dass Sie einen Fehler machen und den Einsatz entfernen oder zurücksetzen müssen

Sie können diese Methode anwenden, wenn Sie Mist gebaut haben, aber auch, wenn Sie einfach etwas leicht umpositionieren wollen. Es ist ein einfacher Trick, bei dem man den Bolzen (oder eine Gewindestange, um Verbrennungen zu vermeiden – wie gezeigt) erhitzt und die Wärme in den Einsatz ableitet und die Muffe im Kunststoff wieder einschmelzen lässt.

Außerdem verwende ich diese Technik, um Messingeinsätze wiederzugewinnen (sie kosten etwa 10 Pence pro Stück und sind absolut wiederverwendbar).

Schattenfugen

Wie man Übergänge zwischen Teilen visuell ansprechender gestaltet, indem man die Fuge betont

Schattenfugen gehören zu den Dingen, die man an unzähligen Geräten und Haushaltswaren sieht, vielleicht mit Ausnahme einiger Smartphones (die Millionen für statistische Tolerierung ausgegeben haben, um sicherzustellen, dass die Fugen zwischen den Teilen winzig sind; aber wenn Sie nicht bei Apple arbeiten, lesen Sie weiter!).

Diesen Trick habe ich von Industriedesignern gelernt, die mich darauf hingewiesen haben, dass es besser ist, eine Fuge zwischen Teilen zu betonen, indem man sie vertieft und Schatten erzeugt, als zu versuchen, alles zu 100 % bündig zu machen – und dabei zu scheitern, da das Auge dann eine unregelmäßige Linie sieht (während es bei einer absichtlichen Fuge einen Übergangsbereich sieht).

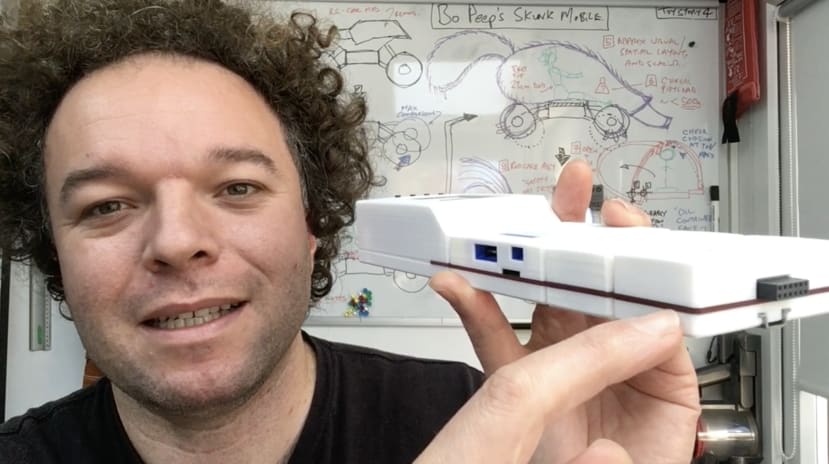

Natürlich gibt es Ausnahmen, und es macht Spaß, „die Regeln zu brechen“, wenn man sie versteht. In diesem Fall für ESDK habe ich absichtlich eine fehlende Schattenfuge genutzt, um ein visuelles Motiv zu schaffen, einen roten Streifen zwischen allen Einheiten, den wir intern „Jab Sandwich“ getauft haben. Das war nur möglich, weil die 3D-gedruckten Teile flach geschliffen werden konnten und die Leiterplatten von Natur aus sehr flach waren.

Probieren Sie es selbst aus, um zu sehen, ob es Ihren ästhetischen und funktionellen Vorstellungen entspricht. Sehen Sie sich auch die späteren Videos an, um zu erfahren, wie Sie die Druckauflösung verbessern können.

Unterschiedliche Teiletoleranzen

Wie Sie Ihre Design-/Druckeinstellungen anpassen – für eine optimale Passform

Es mag offensichtlich erscheinen, aber wenn der größte Teil eines Teils gedruckt wird, ist die Toleranz (Genauigkeit) in der Regel einigermaßen entspannt. Es könnte aber auch einige Bereiche geben, in denen sie wirklich sehr genau sein muss. Dies war beim ESDK der Fall, bei dem das (weiße) Außengehäuse innerhalb kurzer Zeit mit einer 1,0-mm-Düse gedruckt wurde, während der „Sensorkragen“, der ganz genau um den Sensor auf der Leiterplatte passen musste, mit einer 0,4-mm-Düse gedruckt wurde, was vergleichsweise viel Zeit benötigte, um maximale Genauigkeit zu gewährleisten.

Wenn ich alles mit einer 0,4-mm-Düse (kleine Details) drucken würde, wäre das eine Zeitverschwendung. Deshalb war es besser, zwei Teile statt nur einem zu drucken. Zweitens konnten die Teile so zusammengesetzt werden, dass die Passgenauigkeit des „Kragens“ um den Sensor herum weiter verbessert wurde, da dieser vor dem Einkleben in der endgültigen Position noch leicht angepasst werden konnte.

Überlegen Sie, wie Sie Teile und/oder Funktionen Ihres 3D-Drucks auf diese Weise aufteilen können, damit weniger kritische Teile schnell und grob gedruckt und kritische Teile oder Details in der besten Auflösung ausgeführt werden können.

Wann Sie Ihre eigenen Baustützen herstellen sollten

Wenn Sie über die Standard-Druckeinstellungen hinausgehen und selbst tätig werden wollen!

Obwohl die Druckereinstellungen verschiedene Baustützen vorsehen, um zu verhindern, dass sich Teile von der Bauplatte lösen, kann es manchmal besser sein, sie selbst zu drucken. Dies kann bei kleinen Teilen der Fall sein (ich schlage vor, dass Sie einen Cluster erstellen, der durch kleine Stege verbunden ist, und diese von Hand wegschneiden – wie z. B. bei einem AirFix-Bausatz). In dem hier gezeigten Fall musste das Teil so zugeschnitten werden, dass es an einer Seite sauber ausgeführt werden konnte. Eine Baustütze wurde nicht benötigt, sondern ein Rand reichte aus, um es zu stützen.

Zugegeben, es handelt sich hier um ein untypisches Beispiel und den Tipp können Sie nur in speziellen Fällen anwenden. Es ist aber gut, es im Hinterkopf zu haben, wenn man ungewöhnliche Teile und Baugruppen erstellt.

Aus Teil 1:

> Intro

> Mit der Maserung arbeiten

> Verhältnis von Düse zu Wand

> Druckauflösung

> Stützkonstruktionen

In Teil 3:

> PLA färben

> Fasen als Ausgleich für die Überextrusion der ersten Schicht

> Glückliche Unfälle

> Verschiedene Bauplatten

> Der Babyphone-Hack