Modélisation 3D pour la fabrication multimode

Suivez l'articleQue pensez-vous de cet article ? Aidez-nous à vous fournir un meilleur contenu.

Merci! Vos commentaires ont été reçus.

There was a problem submitting your feedback, please try again later.

Que pensez-vous de cet article ?

Combinaison des fabrications additive et soustractive avec DesignSpark Mechanical

DesignSpark Mechanical est un progiciel de CAO gratuit et puissant développé par RS, qui vous permet d'effectuer des conceptions en 2D et en 3D, ainsi que d'intégrer plus de 40 000 modèles de pièces provenant du catalogue RS.

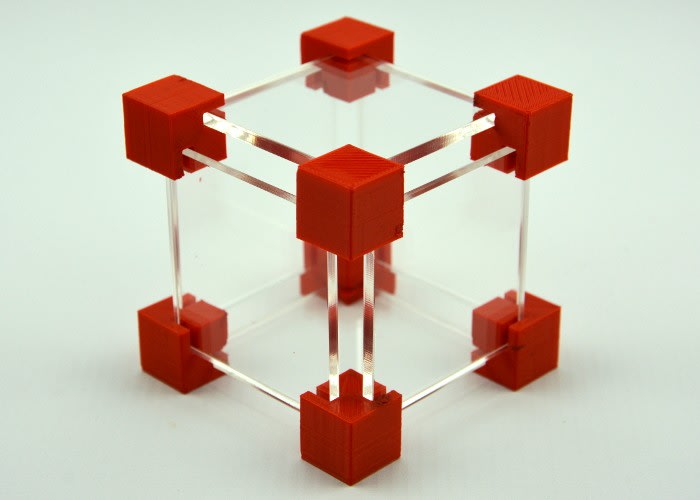

Dans cet article, je vais tracer et fabriquer un assemblage simple composé de feuilles en acrylique découpé au laser et de pièces de jonction imprimées en 3D, faisant appel aux outils et techniques de DesignSpark Mechanical (DSM), pour la conception et l'exportation de fichiers pour la fabrication.

Cet article suppose que vous avez installé DSM sur votre ordinateur ; si ce n'est pas le cas, les fichiers d'installation sont accessibles ici. Il est recommandé de suivre certains des tutoriels afin de vous familiariser avec le logiciel et ses capacités.

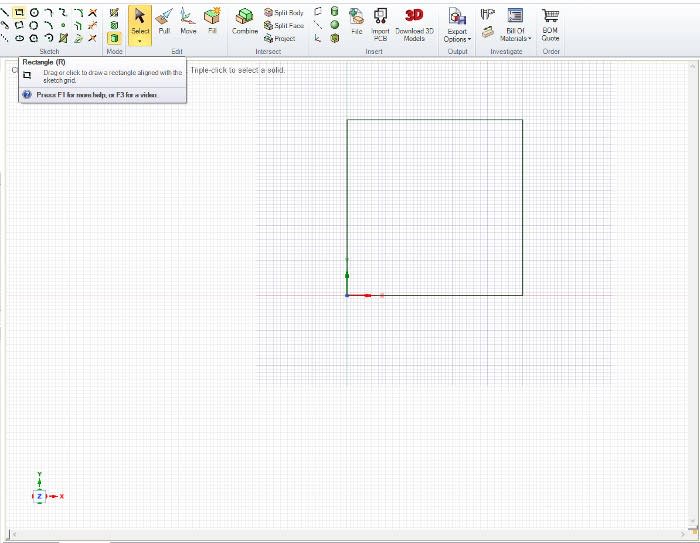

Ébauche

J'ai décidé que la conception d'un assemblage cubique avec coins surélevés serait une excellente façon d'inclure à la fois la découpe laser et l'impression 3D dans le même projet. J'ai ouvert une nouvelle conception, j'ai sélectionné Sketch Mode (Mode Croquis) et j'ai tracé un carré à l'aide de l'outil Rectangle. En utilisant le cliquer-déplacer, j'ai pu saisir les dimensions voulues pour donner une taille exacte au carré. J'ai choisi la taille 50 mm x 50 mm, qui me semblait idéale pour travailler.

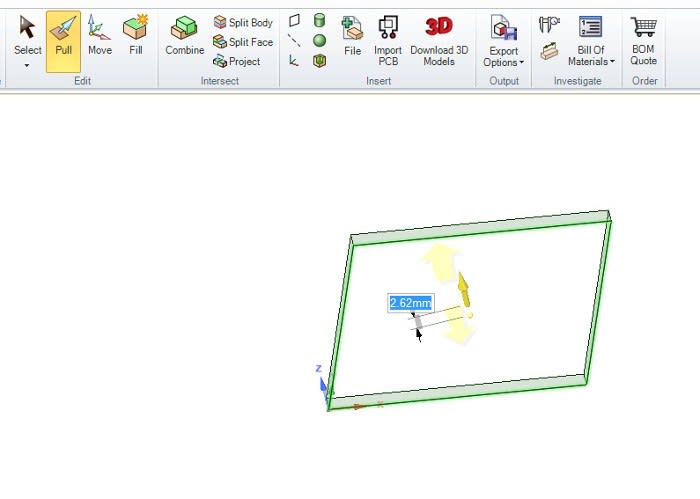

Une fois le croquis tracé, je suis revenu à 3D Mode (Mode 3D), et j'ai utilisé l'outil Pull (Tirer) pour donner une épaisseur au croquis de carré. Je souhaite utiliser pour la conception une feuille de Perspex de 3 mm d'épaisseur, avec une tolérance de 10 %. Autrement dit, toute épaisseur comprise entre 2,7 mm et 3,3 mm sera considérée comme acceptable.

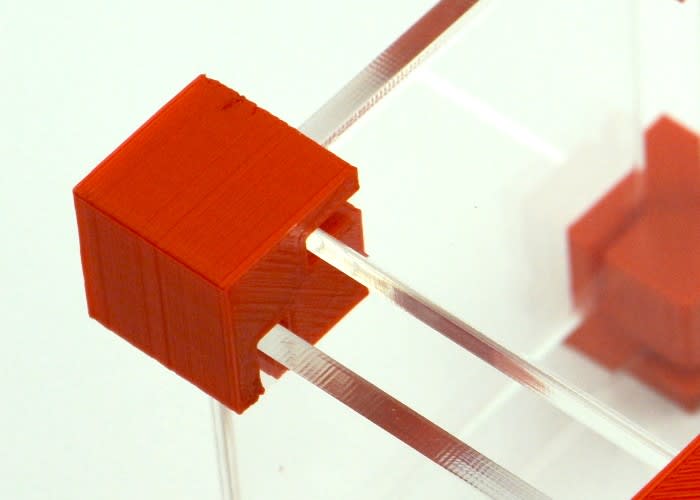

Mon objectif est de modéliser les feuilles plates en acrylique et de les utiliser pour former ou couper des fentes dans les pièces afin de créer les coins du cube. Imprimés en 3D, ces coins serviront à maintenir en position les feuilles en acrylique découpé au laser avec un verrouillage "pousser".

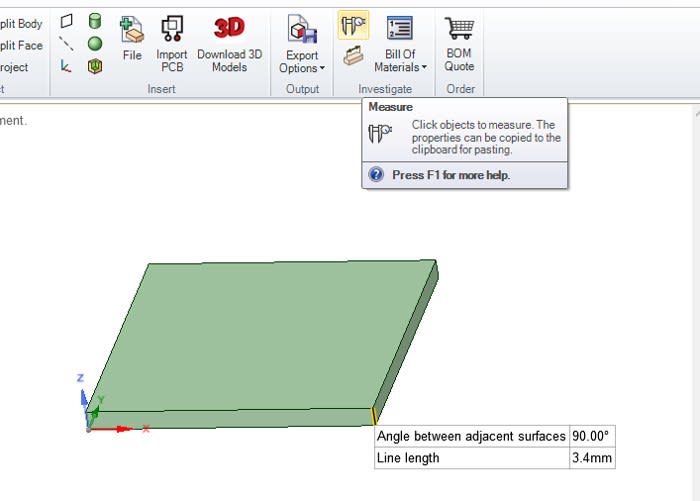

Dans l'optique de l'épaisseur variable de la feuille de Perspex, je devais choisir l'épaisseur adaptée pour mes feuilles modélisées. Je pouvais préférer la prudence, avec une épaisseur de 3,4 mm, permettant une conception universelle adaptée à toute feuille de Perspex de "3 mm". Je pouvais aussi mesurer la feuille que je souhaitais utiliser, et poursuivre en fonction du résultat.

Optant pour la conception universelle, j'ai décidé d'utiliser l'outil Pull (Tirer) pour faire glisser le rectangle et attribuer une épaisseur de 3,4 mm à la feuille. À l'issue de cette opération, je disposais d'un "Solide" dans le panneau Structure, en haut à gauche de la zone d'affichage, et d'un modèle 3D dans la zone de dessin principale. J'ai renommé ce croquis "Bottom" (Bas).

Pour m'assurer des bonnes dimensions de la forme, j'ai utilisé l'outil Measure (Mesure), puis l'outil Dimension afin d'ajouter une dimension visible. Ces outils sont pratiques pour assurer le suivi de votre conception et appliquer des modifications au fur et à mesure.

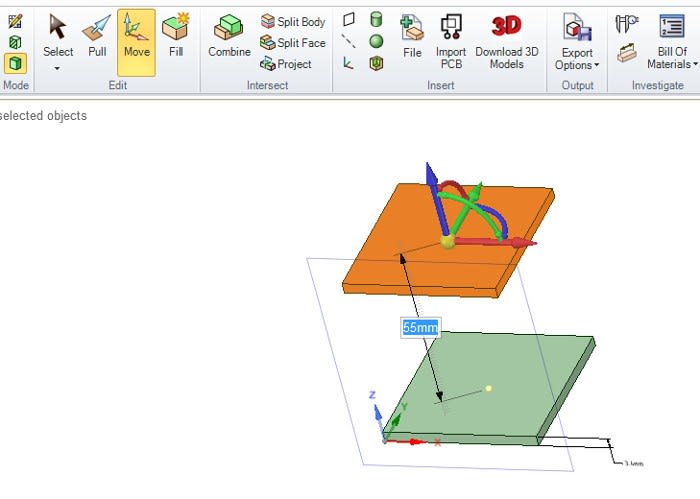

Dans le panneau Structure, j'ai sélectionné le solide "Bottom", et j'ai utilisé les raccourcis ctrl-C, puis ctrl-V pour copier et coller une deuxième version. J'ai déplacé cette version vers le haut à l'aide de l'outil "Move" (Déplacer), et je l'ai renommée "Top" (Haut). Toujours dans le panneau Structure, j'ai ensuite sélectionné les deux versions et je les ai déplacées pour créer un composant, que j'ai nommé "Top and Bottom" (Haut et Bas).

J'ai ensuite copié ce composant de deux parties, avant d'utiliser l'outil Move (Déplacer) pour les faire pivoter de 90 degrés dans un seul plan, et de les renommer "Left" (Gauche) et "Right" (Droite).

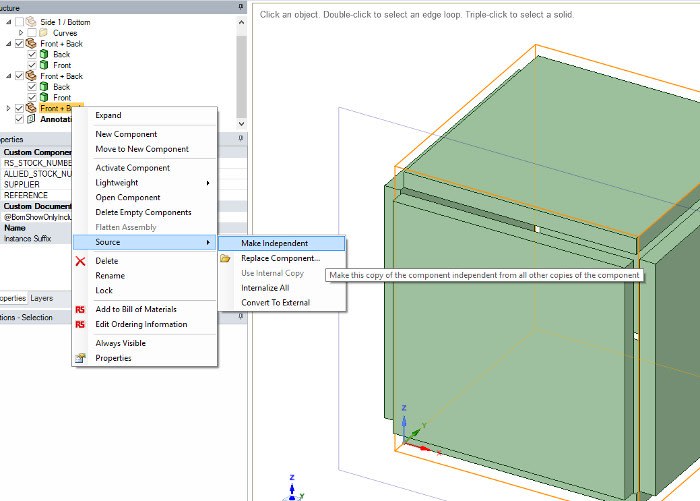

J'ai répété cette opération pour obtenir mes deux derniers côtés, l'avant et l'arrière. Bien sûr, ces noms dépendent de l'angle de visualisation, et sont surtout utiles à titre de référence. À l'issue de cette opération, je me suis rendu compte que je disposais de trois éléments portant le même nom, Front and Back (Avant et arrière) ! En fait, je créais des clones du premier composant ; autrement dit, les modifications apportées à un composant changeaient également les trois autres.

Cette situation ne pose aucun problème pour ma conception actuelle, mais je préfèrerais l'éviter dans d'autres circonstances. La façon de procéder consiste à cliquer avec le bouton droit sur le composant dans le panneau Structure, puis à choisir Source > Make Independent (Source > Rendre indépendant).

J'ai enregistré mon projet avant de continuer. Il me fallait ensuite créer les raccords d'angle. Au début, je pensais utiliser des sphères pour les coins, car elles sont intéressantes et très éloignées des objets pouvant être créés sur une découpeuse laser. Mais j'ai senti que l'impression pourrait poser des problèmes, en raison du surplomb important et de l'absence de base plate pour l'impression.

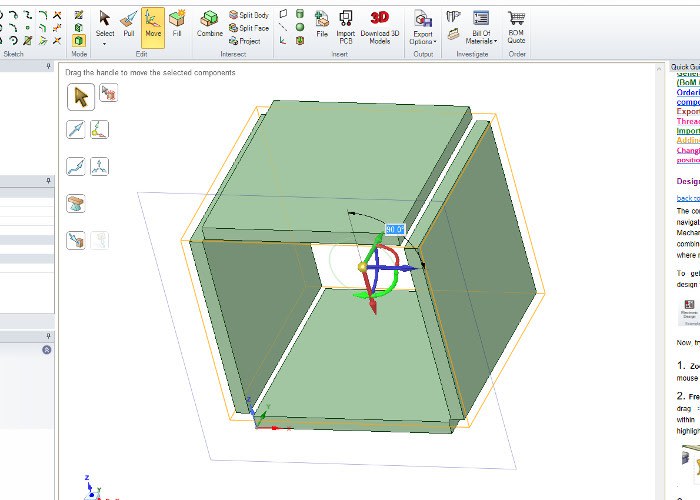

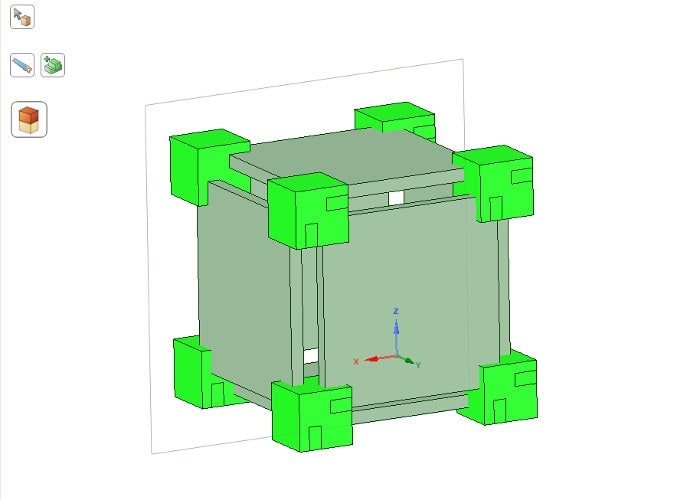

J'ai donc modifié la conception en appliquant de petits cubes à chaque coin. Ces cubes devaient être suffisamment grands pour accueillir les fentes du matériau de la tôle de chaque côté. J'ai ainsi utilisé l'option de transparence pour voir à travers les côtés et m'assurer que le raccord d'angle était suffisant de l'autre côté de la feuille.

Pour centrer les cubes de coin, j'ai utilisé l'outil "Measure" (Mesure) pour définir les écarts entre chaque côté, afin de savoir où localiser le centre du cube. J'ai utilisé une nouvelle fois l'outil sketch rectangle (Croquis de rectangle), en sélectionnant cette fois l'option Define rectangle from center (Définir le rectangle à partir du centre), pour faciliter le positionnement.

Une fois le croquis de carré centré à la position appropriée, j'ai utilisé l'outil Pull (Tirer) pour tirer une face vers une moitié du cube, puis une deuxième fois sur l'autre côté, en gardant l'objet centré comme avant. Après avoir bien vérifié que le centre était correct sur les trois plans, j'ai dupliqué le cube et je l'ai déplacé à chaque coin.

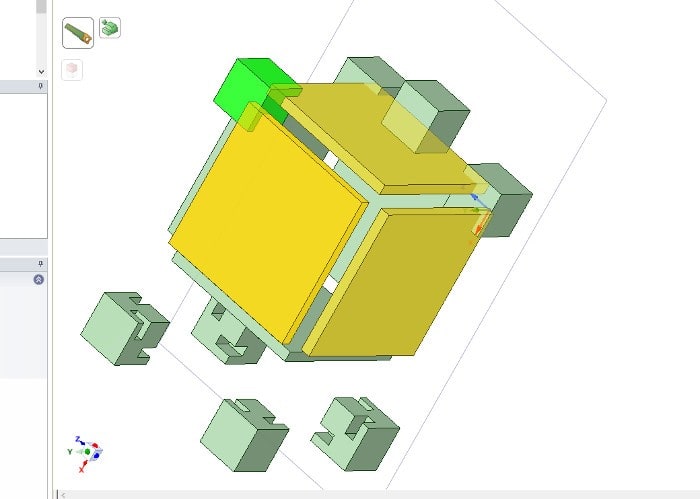

J'ai encore enregistré le modèle, en utilisant cette fois le menu Save As > Save As New Version (Enregistrer sous > Enregistrer comme nouvelle version). J'ai ensuite essayé d'utiliser les côtés de la feuille pour découper les fentes dans les coins du cube. En cliquant sur l'outil Combine (Combiner), puis en sélectionnant l'un des coins, tous les coins passaient en surbrillance, comme s'ils étaient liés. Lors de la sélection des côtés en tant qu'objets de découpage, cette situation a entraîné des problèmes, comme vous pouvez le voir sur la capture d'écran ci-dessous.

Pour résoudre ce problème, j'ai rendu chaque coin indépendant avant de réessayer. Chaque cube a été sélectionné, puis les côtés ont été utilisés comme découpeuse, les éléments restants étant éliminés. Après la découpe de chaque coin, je les ai éloignés de l'assemblage principal d'une distance connue (j'ai choisi 30 mm), afin d'assurer le suivi des cubes découpés.

Une fois chaque raccord d'angle modifié avec des fentes pour les panneaux latéraux, j'ai enregistré une nouvelle version du fichier. Puisque la conception nous convient, nous pouvons maintenant envisager d'exporter les fichiers en vue de la découpe laser et de l'impression 3D.

En premier lieu, puisque chaque coin est identique, il est logique de n'en exporter qu'un seul pour l'impression 3D et de l'imprimer plusieurs fois.

En utilisant une nouvelle fois le panneau Structure, j'ai créé tous les éléments, à l'exception d'un coin invisible, en cliquant sur les cases à cocher de gauche. Une seule partie est visible et elle sera exportée lors de l'utilisation du menu Export Options > 3D Print (*.STL) (Options d'exportation > Impression 3D [*.STL]).

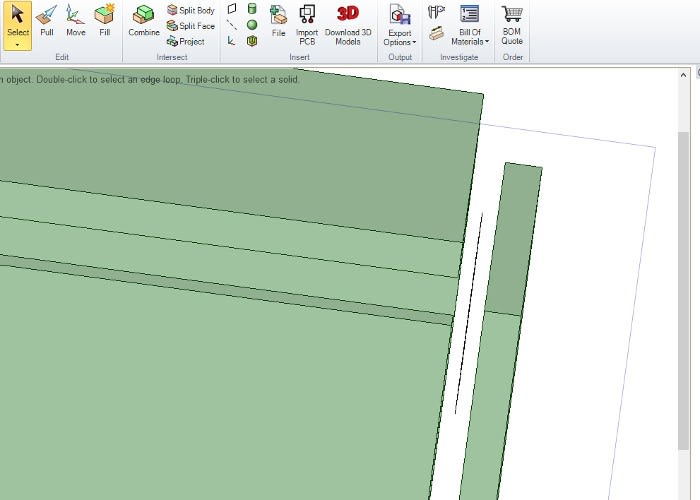

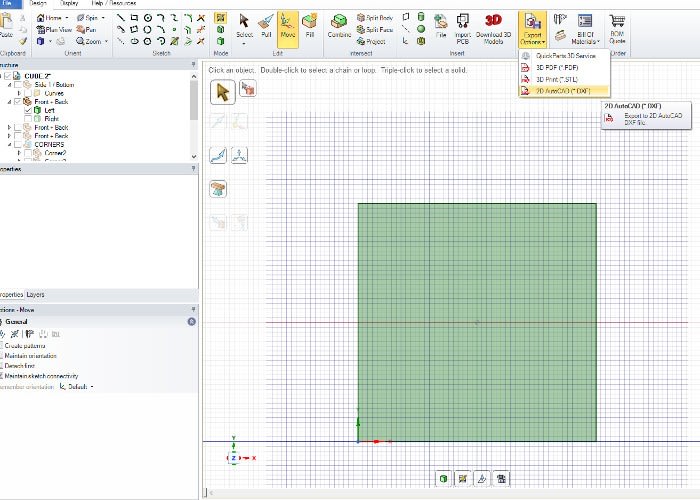

L'exportation dans le cadre de la découpe laser nécessite une plus grande attention, puisque la sortie dépend du point de vue dans la zone de dessin. Pour faire simple, j'ai configuré le projet de façon à ne laisser qu'une seule partie visible, une nouvelle fois en utilisant les cases à cocher du panneau Structure, puis j'ai utilisé les options "Sketch Mode" (Mode Croquis) et "Plan View" (Vue Plan) pour définir le point de vue comme perpendiculaire à la conception.

.

J'ai ensuite exporté le fichier en utilisant le menu Export Options > 2D AutoCAD (*.DXF) (Options d'exportation > 2D AutoCAD [*.DXF]). Il est désormais possible d'ouvrir les fichiers exportés dans différentes suites logicielles avant la fabrication.

Impression 3D - Cura

Cura est une suite logicielle gratuite développée par Ultimaker, société spécialisée dans les imprimantes 3D performantes et faciles à utiliser. Cura vous permet de positionner votre modèle 3D sur un lit virtuel, de le redimensionner si nécessaire et de configurer vos paramètres d'impression, avant d'exporter un fichier adapté à l'imprimante 3D.

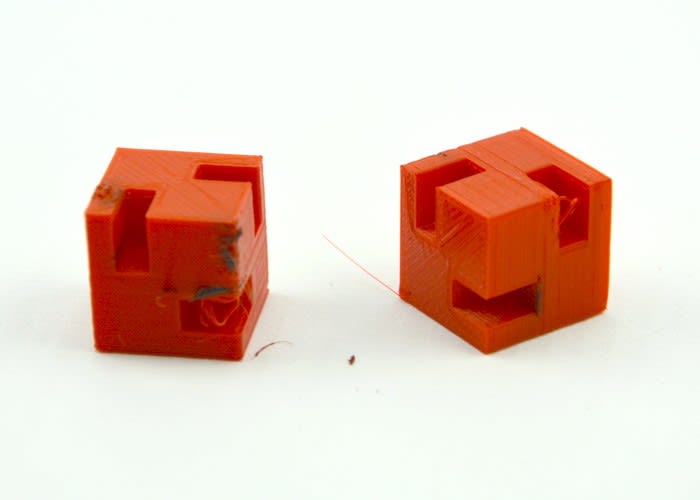

J'ai chargé le modèle 3D dans Cura sans le moindre problème, puis je l'ai agrandi à 105 % et je l'ai dupliqué afin de pouvoir imprimer deux modèles à la fois. J'ai choisi une faible qualité d'impression pour obtenir un résultat rapide et j'ai lancé l'impression. Je tiens à signaler que des instructions et informations plus détaillées sur l'impression 3D dépassent la portée de cet article. Si vous souhaitez obtenir des astuces et des conseils pour améliorer vos impressions 3D, je vous recommande de consulter d'abord les forums Ultimaker.

En dépit de quelques anomalies d'impression, j'ai été plutôt satisfait de la qualité et de la forme des parties imprimées, J'ai donc poursuivi l'impression des six parties restantes en utilisant le même fichier que pour les deux premières.

Découpe laser - Inkscape et Laser Cut 5.3

J'utilise souvent Inkscape pour créer des conceptions 2D destinées à la découpe laser. Puisque je maîtrise ce processus, j'ai ouvert le fichier exporté depuis DSM pour vérifier les dimensions. J'ai pu constater que le carré avait des côtés de 210 mm, au lieu des 50 mm prévus ! Cependant, l'importation des fichiers dans Inkscape présentant un risque potentiel de perte des dimensions, il n'y a pas lieu de s'inquiéter. D'ailleurs, le fichier de conception contient un seul carré, comme prévu.

J'ai ensuite importé le fichier dans le logiciel de pilotage de notre découpeuse laser, Laser Cut 5.3, afin de voir si les dimensions avaient été conservées. C'était le cas ; autrement dit, je pouvais découper les éléments sans apporter de modifications.

Si j'avais dû apporter des modifications dans Inkscape, j'aurais pu me contenter de ramener l'ensemble du fichier de conception de 210 mm à 50 mm sans trop de difficultés.

Assemblage des parties

Une fois toutes les parties fabriquées, le film de protection retiré des feuilles en acrylique découpé au laser et l'excès de filament ôté des éléments imprimés en 3D, je pouvais passer à l'assemblage des éléments. Si vous maîtrisez l'impression 3D et la découpe laser, de même que le mode de fonctionnement de chaque processus et les résultats possibles, vous pouvez assortir votre conception d'un soupçon d'anticipation.

Par exemple, prévoyant une certaine chute des éléments en surplomb, ainsi qu'une légère rétraction lors de l'impression 3D, j'avais apporté quelques ajustements à ma conception avant l'impression, plus précisément pour élargir légèrement les fentes par rapport à la largeur nécessaire. Si l'impression est toujours raisonnablement rapide, environ quinze minutes par élément, il est utile de conserver un prototypage aussi rapide que possible, afin d'éviter de répéter les conceptions et les impressions, dans la mesure du possible !

Conclusion

DesignSpark Mechanical est un progiciel de CAO gratuit et facile à utiliser, qui accélère et facilite la réalisation de croquis des éléments et l'exportation des fichiers pour la découpe laser et l'impression 3D. Ce projet d'exemple devrait vous fournir quelques conseils et astuces utiles qui vous aideront à mener à bien vos propres projets. Pour en savoir plus, visitez le centre de référence DSM, suivez certains des tutoriels et amusez-vous à faire des essais !